从“知其然"到"知其所以然”,计算机仿真技术正引领热处理行业迈向精准智造新时代

在工业制造的“骨骼”与“关节”——各类重型机械与传动系统中,大直径部件的可靠性至关重要。通过DANTE热处理仿真软件,工程师们不仅精准定位了裂纹根源,更开创性地提出并验证了全新的工艺方案。

一、困局:为什么壁厚不均的部件容易开裂?

要理解这个问题,我们首先需要了解感应硬化的基本原理:通过交变磁场在部件表面产生涡流,从而极速加热表层,随后进行喷淋冷却,使被加热区域从奥氏体转变为坚硬的马氏体。

对于壁厚均匀的圆筒形部件,加热和冷却相对均匀,应力分布也较为平缓。但当部件存在壁厚突变时(如通用联结器内部的方形孔),情况就变得复杂起来:

热集中效应:在尖角区域,感应电流会过于集中,导致局部过热。

冷却不均:薄壁区域冷却快,厚壁区域冷却慢,这种不同步的收缩会在部件内部产生巨大的热应力。

相变应力"雪上加霜":当表层冷却形成马氏体时,会发生体积膨胀。这种膨胀会受到仍处于高温、强度较低的心部材料的制约,从而在表层引入巨大的相变应力。

热应力与相变应力相互耦合,在几何尖角处剧烈叠加,最终形成远超材料抗拉强度的残余拉应力,裂纹便由此萌生。

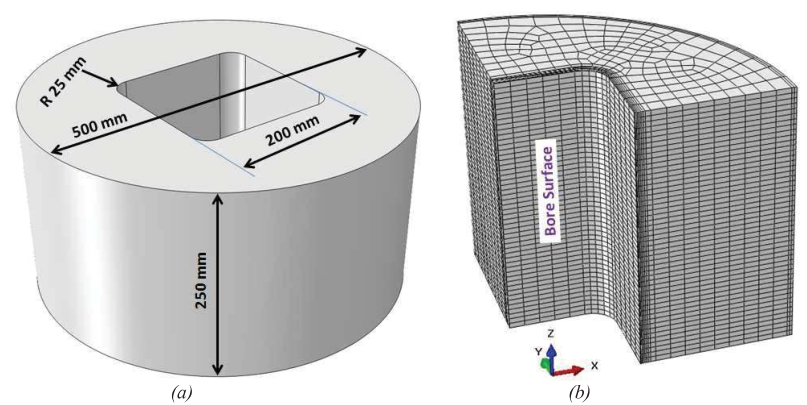

图1 (a) 部件几何尺寸,注意其内部方形孔导致的壁厚不均;(b) 研究中使用的四分之一对称有限元模型

二、破局:DANTE仿真——洞悉过程黑箱的"透视眼"

面对这一复杂的多物理场耦合过程,仅凭经验难以窥其全貌。研究团队采用了专业的DANTE热处理仿真软件,构建了一个高保真的数字仿真模型。该模型包含了19,074个节点和16,850个六面体单元,并精准地定义了AISI 4150材料的性能参数,包括随温度变化的热物性、力学性能以及关键的相变动力学数据(如TTT/CCT曲线)。

仿真精准复现了实际工艺过程:

• 扫描加热:一个宽50.8毫米的感应线圈以1.27毫米/秒的速度从部件底部扫描至顶部。

• 延迟冷却:喷淋圈紧随其后,与线圈保持12.7毫米间隙,这意味着加热后有约10秒的延迟才开始淬火。

• 空冷至室温:扫描结束后,部件在空气中缓慢冷却。

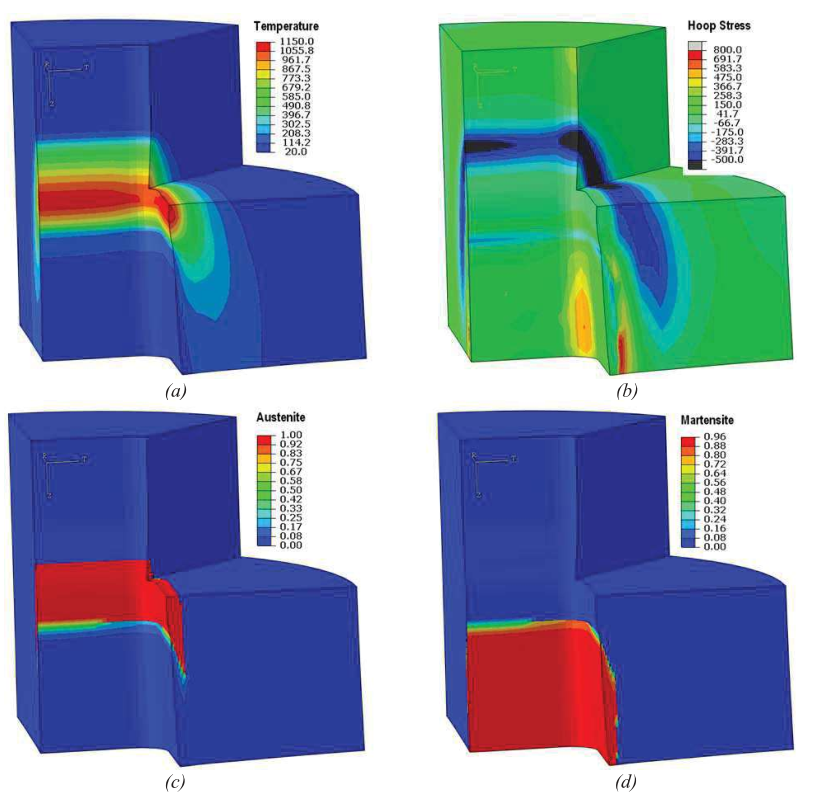

图2 在硬化过程进行到136.6秒时的瞬时状态:(a) 温度分布;(b) 周向应力;(c) 奥氏体相分布;(d) 马氏体相分布

图2的仿真结果如同一张动态的工艺"CT扫描图",让我们清晰地看到:

1. 角部由于热集中效应,温度最高,奥氏体化最充分。

2. 在冷却初期,已冷却区域收缩,对仍在高温的相邻区域(尤其是心部)产生拉扯,从而在角部表面形成了周向拉伸应力。

3. 马氏体相变首先从冷却最快的角部开始。

三、洞察:裂纹根源的精准定位与应力演化揭秘

仿真不仅揭示了瞬时状态,更预测了最终的结果——部件冷却至室温后的残余应力与变形。

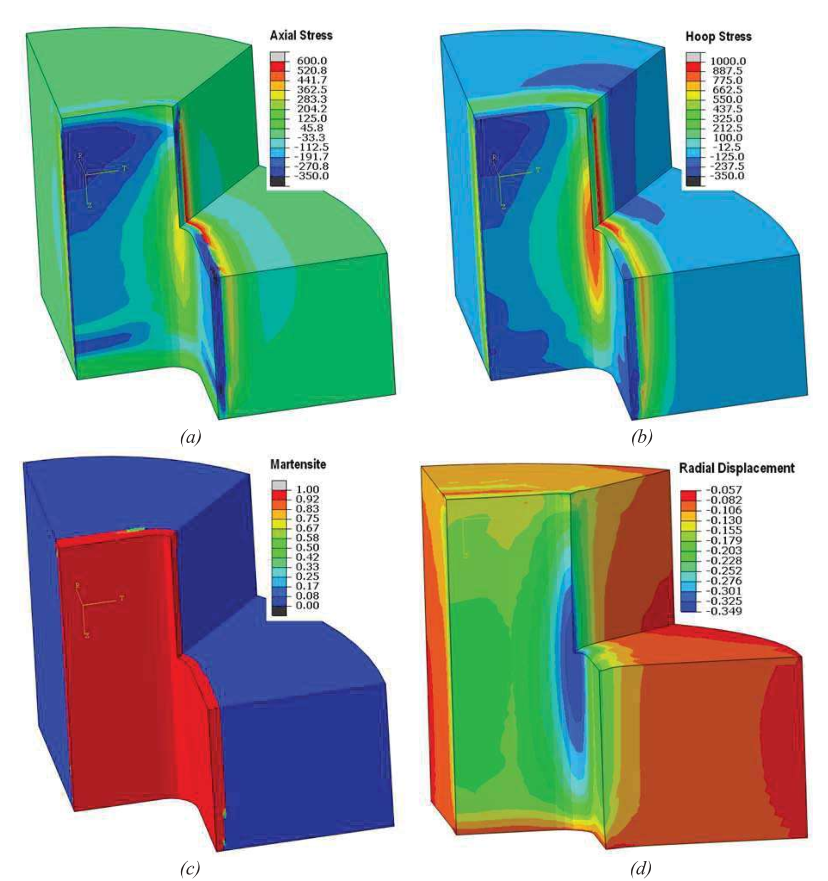

图3 硬化过程结束(室温)后的结果:(a) 轴向残余应力;(b) 周向残余应力;(c) 马氏体分布;(d) 径向位移

关键发现令人震惊:

• 应力"两极分化":在平直的孔壁表面,获得了理想的残余压应力(-100至-350 MPa),这能显著提高疲劳寿命。然而,在角部表面,周向残余拉应力竟高达约1000 MPa,而AISI 4150材料的抗拉强度约为700 MPa,开裂几乎不可避免。

• 变形佐证应力:角部高达300微米的巨大径向收缩,直观地反映了其承受的拉伸塑性变形有多么剧烈。

• "和谐"下的隐患:即使在硬化层下方存在拉应力区,但由于启动裂纹所需能量较高,其风险远小于表面。

结论显而易见:角部极高的周向残余拉应力,是导致淬火裂纹的直接"元凶"。

四、创新:从"抑制裂纹"到"化敌为友"的工艺革命

找到了根源,解决方案便有了方向。研究团队没有停留在简单的参数调整(如降低功率或减慢扫描速度),而是通过DANTE模型进行"虚拟实验",提出了一种创新的感应硬化策略。

该工艺的核心思想是:主动调控热-相变-应力的耦合过程,将角部的应力状态从"拉"转为"压"。

虽然原文未完全披露具体技术细节,但根据热处理原理,这类创新工艺可能包括:

• 差异化预热/后热:在扫描至角部区域前,通过辅助热源对其进行预热,减小与后续淬火区的温差。

• 智能冷却控制:在角部区域调整冷却强度或方式,避免瞬间激冷。

• 多步扫描策略:改变能量输入的历史路径,优化应力演化历程。

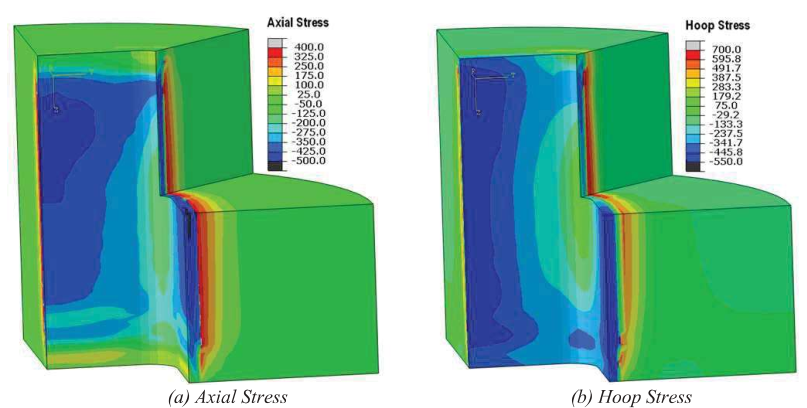

仿真验证结果显示,这一创新工艺取得了颠覆性的成功:

• 成功消除了角部的致命拉应力,甚至在该区域引入了残余压应力。

• 不仅解决了即时淬火裂纹问题,更极大地提升了部件在循环载荷下的疲劳强度。

这意味着,工艺优化的目标从"避免做坏零件"升级到了"主动设计性能"。

图4 创新感应硬化工艺产生的残余应力分布:(a) 轴向残余应力;(b) 周向残余应力

五、展望:仿真驱动——热处理智能制造的未来之路

本研究是计算机仿真技术在材料热处理领域成功应用的典范。它清晰地展示了DANTE专业热处理仿真软件如何驱动热处理工艺的智能制造。

• 根源分析的工具:从宏观现象深入到微观的应力、相变机理。

• 工艺创新的平台:在虚拟空间中以极低成本进行探索和优化,突破经验局限。

• 质量保证的基石:实现"第一次就做对",大幅缩短研发周期,降低制造成本。

随着计算材料科学的不断进步,未来的热处理将不再是"黑箱艺术",而是可预测、可调控、可优化的"透明科学"。仿真驱动下的精准热处理,正引领着我们迈向工业核心部件高性能、高可靠性与高效益并重的智能制造新纪元。