齿轮齿面与齿根的差异化渗层控制分析及工艺参数优化

在制造业追求更高性能、更低成本的今天,热处理作为提升零件强度、耐久性和精度的关键步骤,其工艺优化显得尤为重要。传统热处理工艺开发往往依赖大量试错实验,周期长、成本高,且难以保证一致性。

特别是低压渗碳(LPC)这类高效但非线性强的工艺,工艺参数稍有偏差就可能导致碳化物超标或硬化层不足。如今,以DANTE VCarb为代表的仿真软件,正将这一过程从"经验驱动"转变为"数据驱动"。

01 低压渗碳工艺的物理基础与工程挑战

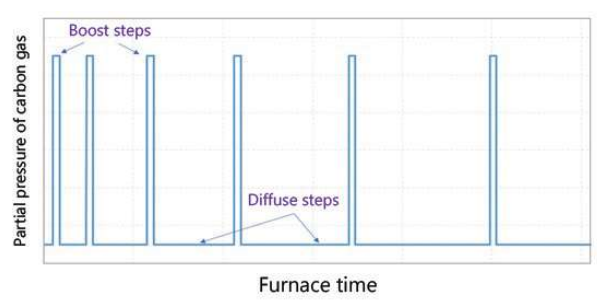

低压渗碳工艺在真空环境下通过周期性注入富碳气体实现表面硬化。与传统气体渗碳不同,LPC工艺采用"增压-扩散"交替循环模式:

增压阶段:在低压条件下向工件表面注入乙炔等富碳气体,使表层迅速达到碳饱和状态。

扩散阶段:停止气体供应,让表面碳原子向材料心部扩散,同时溶解可能形成的初始碳化物。

这种交替控制方式能够实现:避免晶间氧化、精确控制渗层深度、优化碳浓度梯度分布。然而,LPC工艺存在以下技术难点:

非线性响应:工艺参数微小变化可能导致渗层特性显著差异;

几何敏感性:零件不同区域的曲率半径显著影响碳扩散动力学;

质量控制难度:碳化物形成与溶解的动态平衡需要精确控制。

图1中展示了典型LPC工艺中碳气分压、增压与扩散步骤随时间的变化。这种交替循环是精确控制碳浓度分布的关键机制。

图1:理想化的LPC工艺循环示意图

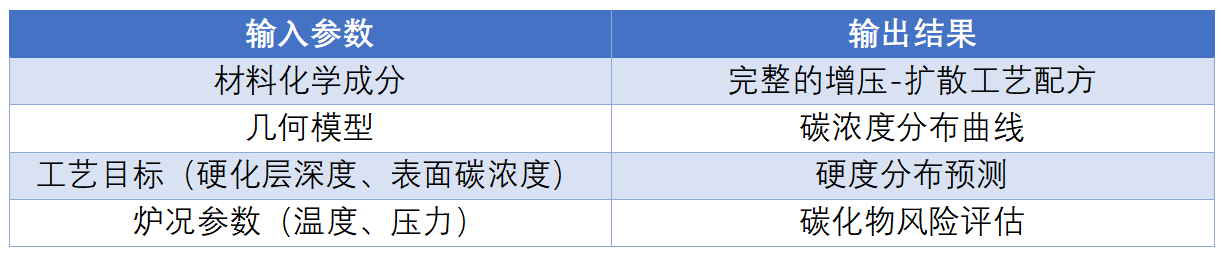

02 DANTE VCarb软件的仿真原理与功能架构

DANTE VCarb基于质量扩散的物理定律构建数学模型,能够模拟LPC过程中的多个关键物理现象:

碳传输模拟:基于菲克第二定律,考虑温度、浓度梯度和材料特性的扩散计算;

碳化物动力学:预测碳化物的形核、生长与溶解过程;

硬度预测模型:基于碳浓度分布和马氏体转变动力学的硬度计算。

软件的核心算法采用自适应步长控制策略:在零件亚表面设置监测点,当该点碳浓度达到预设上限时自动切换至扩散步骤,降至下限时返回增压步骤。这种动态控制确保工艺既能快速建立表面碳浓度,又能实现充分的向心部扩散。

03 工程案例:直齿轮齿面与齿根渗碳特性对比分析

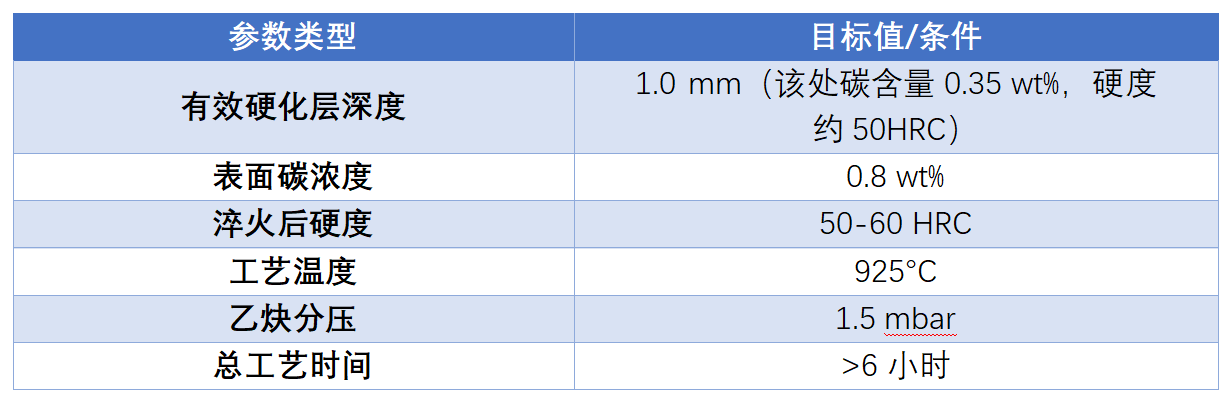

本研究以AISI 5120钢制直齿轮为对象,该材料为低碳合金钢,广泛应用于汽车传动系统。齿轮关键几何参数:

齿面外圆角半径:6.2 mm

齿根内圆角半径:0.76 mm

工艺目标与条件

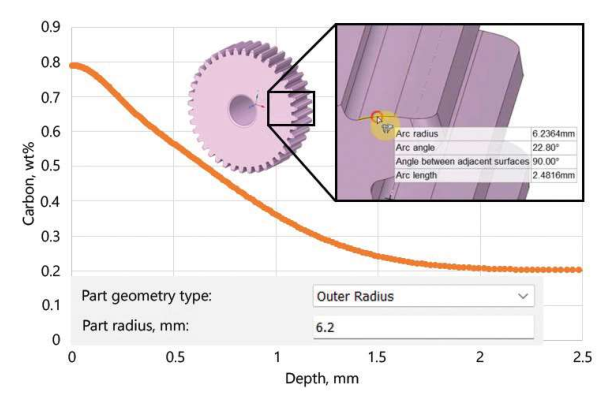

仿真结果显示,针对齿面几何优化的工艺方案包含28个增压/扩散步骤(14个循环),其中增压总时间约1000秒,扩散总时间约21000秒,扩散/增压时间比(R值)达到21。这一比例确保在快速建立表面碳浓度的同时,实现充分的向心部扩散。

图2:齿轮齿面碳浓度分布,碳浓度随深度变化的预测曲线

图2展示了齿轮齿面碳浓度分布预测曲线。目标硬化层深度(1.0 mm处碳含0.35%)和表面碳浓度(0.8%)。仿真结果完全满足设计要求。

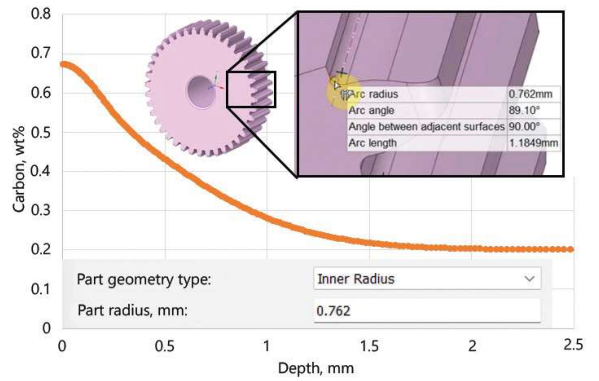

齿根区域仿真分析

保持所有工艺参数不变,仅将几何模型替换为齿根区域。仿真结果显示显著差异:

表面碳浓度:约0.7wt%(低于齿面的0.8wt%)

有效硬化层深度:约0.75mm(明显浅于齿面的1.0mm)

这一差异主要源于曲率效应对扩散动力学的影响:凹面(齿根)区域的碳扩散通量低于凸面(齿面),导致渗层较浅。若不进行差异化工艺设计,齿根可能成为整个齿轮的力学性能薄弱点。

图3:齿轮齿根碳浓度分布,齿根区域碳浓度随深度变化曲线

图3 展示了齿轮齿根区域碳浓度分布曲线。相同工艺条件下,齿根渗层深度和表面碳浓度均低于齿面,凸显了几何形状对渗碳效果的关键影响。

04 工艺参数敏感性分析与优化策略

基于仿真结果,可以系统分析各工艺参数对渗碳效果的影响,并制定优化策略:

1. 温度优化

将工艺温度从925°C提高至950°C,碳扩散系数显著增加。仿真预测总工艺时间可从6小时缩短至约4.5小时,在保证渗层质量的前提下提高生产效率。

2. 压力调节

乙炔分压直接影响表面碳吸收速率。通过仿真可以确定不同几何区域的最佳压力范围,实现表面碳浓度的精确控制。

3. 时间参数优化

增压时间:控制表面碳饱和程度

扩散时间:决定渗层深度和碳化物溶解程度

R值(扩散/增压比):影响碳浓度梯度陡峭度

4. 碳化物控制

对于不同材料,碳化物形成倾向差异显著。仿真显示,AISI 5120在案例条件下碳化物形成可忽略,而9310等高合金钢在相同工艺下可能形成深达39微米的碳化物层。通过调整工艺参数,可以在设计阶段避免碳化物的过量形成。

05 结论与工程应用价值

本研究通过DANTE VCarb软件对直齿轮的低压渗碳工艺进行了系统仿真分析,得出以下结论:

几何效应显著:齿面与齿根由于曲率差异,在相同工艺下呈现不同的渗碳特性,需要差异化工艺设计。

仿真可靠性高:软件预测的碳浓度分布与工程经验吻合,可作为工艺开发的有效工具。

优化潜力巨大:通过参数敏感性分析,可以在保证质量的前提下,将工艺时间缩短25%以上。

质量控制前移:在虚拟环境中识别并解决潜在的质量问题,避免实际生产中的不合格品。

对于航空航天、汽车传动、精密轴承等高要求应用领域,将LPC工艺与系统化仿真技术深度融合,已成为提升产品质量、缩短开发周期、降低生产成本的关键技术路径。DANTE VCarb等先进仿真工具的应用,标志着热处理工艺开发正从经验依赖型向科学预测型转变。

技术之路,行之愈笃;

模拟之光,照见未来。