淬火硬化是提升钢件硬度与强度的重要热处理工艺,广泛应用于齿轮、轴承等关键机械零件的制造中。然而,淬火过程中伴随的热应力和相变应力往往导致零件变形,影响尺寸精度和服役性能。如何准确预测并控制淬火变形,是热处理工艺设计和优化的关键难点。

近年来,随着计算机仿真技术的发展,尤其是专业热处理仿真软件(如DANTE)的成熟,使得我们能够深入探究淬火过程中的多物理场耦合行为,实现对变形机理的定量分析和工艺优化。

本文基于一篇ASM热处理学会会议论文,结合实际工程案例,详细介绍如何利用DANTE软件对AISI 9310钢薄壁锥齿轮的淬火过程进行仿真分析,重点探讨变形来源及其控制方法。

淬火硬化是一种有相变的瞬态热应力过程。部件不可避免地会因相变而发生塑性变形,从而导致硬化部件变形。了解变形源对于设计热处理工艺和组件配置以获得具有更高尺寸精度的产品是必要的。

淬火硬化与变形机理:

淬火硬化是一个涉及热-力-相变多物理场耦合的瞬态过程。变形的主要来源包括:

热应力:加热和冷却过程中因温度梯度引起;

相变应力:奥氏体向马氏体转变时体积膨胀,不同部位相变不同步导致内应力;

材料性能变化:不同相具有不同的热膨胀系数、弹性模量和塑性行为;

残余应力:硬化前的残余应力状态会影响最终变形;

工艺参数:加热速率、奥氏体化温度、浸泡时间、淬火速率和均匀性等。

这些因素共同作用,导致零件在淬火后出现复杂的变形模式,如弯曲、翘曲、胀大或收缩。

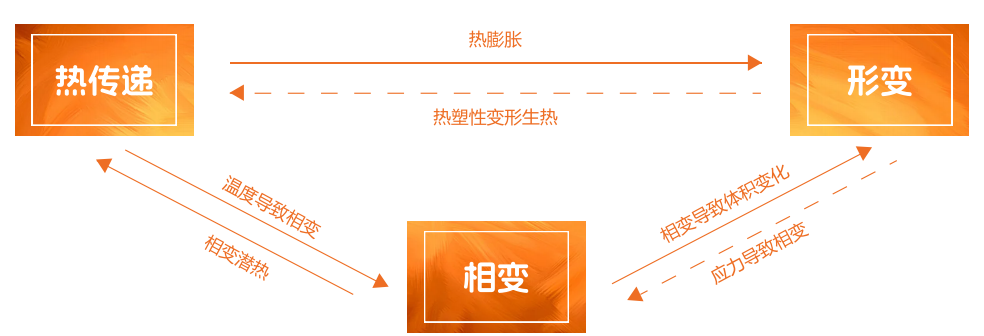

图1:热处理过程中热传递、相变与形变三者之间的关系

DANTE软件简介

DANTE是一款基于有限元方法的专业热处理仿真软件,由DANTE Solutions公司开发,可与ABAQUS、ANSYS等通用求解器耦合使用。其核心能力包括:

模拟气体渗碳、低压渗碳、淬火(浸油、气淬、喷雾、压淬)、回火等工艺;

预测硬度、残余应力、相组成、变形量等关键结果;

考虑碳扩散、相变动力学、热-力-组织耦合效应;

基于热耦合、碳扩散、相变和固体力学的有限元方法。

DANTE中的相变模型

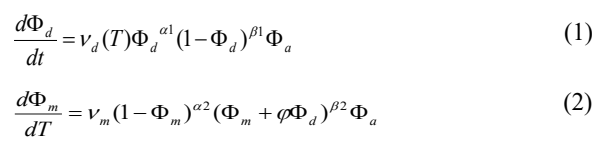

由于相变,淬火硬化是一个高度非线性的过程,相变模型的准确性对建模结果至关重要。DANTE中的扩散和马氏体相变模型如下所述:

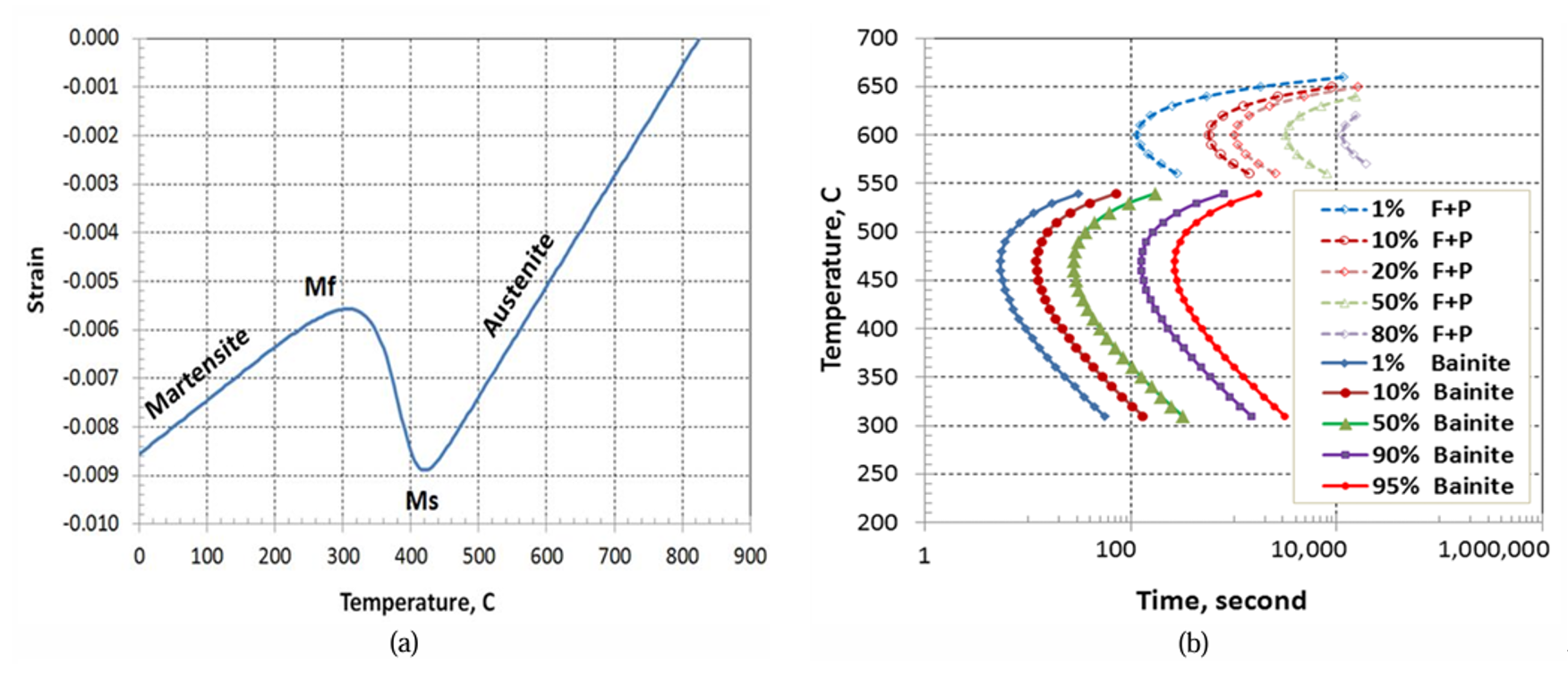

膨胀数据通常用于描述钢的相变行为,图2(a)是DANTE数据库生成的连续冷却应变曲线,图2(b)是根据DANTE数据库创建的AISI9310钢的等温转变图,这些数据对于准确模拟淬火引起的内应力和变形至关重要。