面向热处理工艺与CAE仿真工程师的仿真实践分享

淬火硬化是提升钢件硬度与强度的重要热处理工艺,广泛应用于齿轮、轴承等关键机械零件的制造中。然而,淬火过程中伴随的热应力和相变应力往往导致零件变形,影响尺寸精度和服役性能。如何准确预测并控制淬火变形,是热处理工艺设计和优化的关键难点。

近年来,随着计算机仿真技术的发展,尤其是专业热处理仿真软件(如DANTE)的成熟,使得我们能够深入探究淬火过程中的多物理场耦合行为,实现对变形机理的定量分析和工艺优化。

本文基于一篇ASM热处理学会会议论文,结合实际工程案例,详细介绍如何利用DANTE软件对AISI 9310钢薄壁锥齿轮的淬火过程进行仿真分析,重点探讨变形来源及其控制方法。

淬火硬化是一种有相变的瞬态热应力过程。部件不可避免地会因相变而发生塑性变形,从而导致硬化部件变形。了解变形源对于设计热处理工艺和组件配置以获得具有更高尺寸精度的产品是必要的。

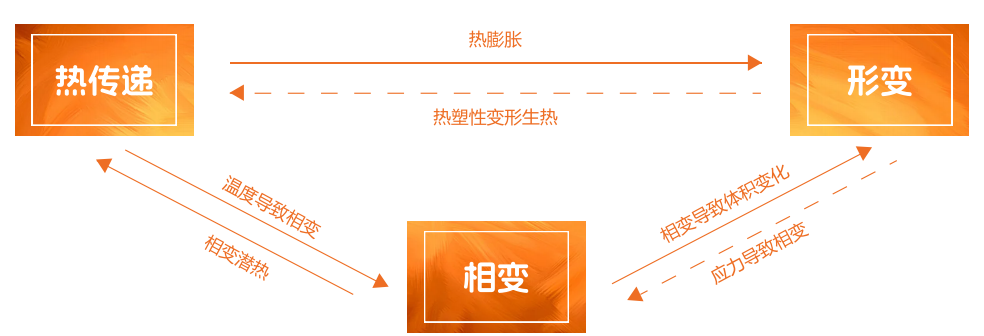

淬火硬化与变形机理

淬火硬化是一个涉及热-力-相变多物理场耦合的瞬态过程。变形的主要来源包括:

热应力:加热和冷却过程中因温度梯度引起;

相变应力:奥氏体向马氏体转变时体积膨胀,不同部位相变不同步导致内应力;

材料性能变化:不同相具有不同的热膨胀系数、弹性模量和塑性行为;

残余应力:硬化前的残余应力状态会影响最终变形;

工艺参数:加热速率、奥氏体化温度、浸泡时间、淬火速率和均匀性等。

这些因素共同作用,导致零件在淬火后出现复杂的变形模式,如弯曲、翘曲、胀大或收缩。

图1:热处理过程中热传递、相变与形变三者之间的关系

DANTE软件简介

DANTE是一款基于有限元方法的专业热处理仿真软件,由DANTE Solutions公司开发,可与ABAQUS、ANSYS等通用求解器耦合使用。其核心能力包括:

模拟气体渗碳、低压渗碳、淬火(浸油、气淬、喷雾、压淬)、回火等工艺;

预测硬度、残余应力、相组成、变形量等关键结果;

考虑碳扩散、相变动力学、热-力-组织耦合效应;

基于热耦合、碳扩散、相变和固体力学的有限元方法。

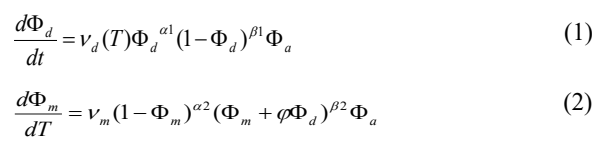

DANTE中的相变模型

由于相变,淬火硬化是一个高度非线性的过程,相变模型的准确性对建模结果至关重要。DANTE中的扩散和马氏体相变模型如下所述:

膨胀数据通常用于描述钢的相变行为,图2(a)是DANTE数据库生成的连续冷却应变曲线,图2(b)是根据DANTE数据库创建的AISI9310钢的等温转变图,这些数据对于准确模拟淬火引起的内应力和变形至关重要。

图2(a) 马氏体相变的膨胀应变曲线,图2(b) AISI9310钢扩散相变的TTT图

案例分析:薄壁锥齿轮的淬火仿真

几何与工艺概述

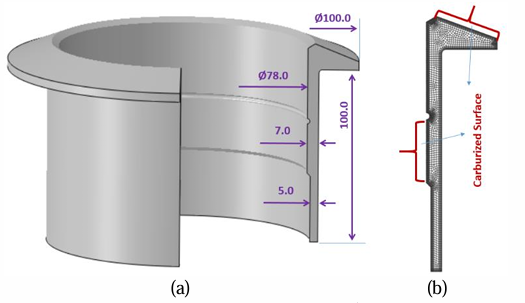

研究对象为一个薄壁锥齿轮,采用AISI 9310渗碳钢。该部件具有复杂的几何形状和变化的截面厚度,是研究淬火变形的典型案例。

图3:简化薄壁锥齿轮的CAD模型和有限元网格

工艺流程包括:

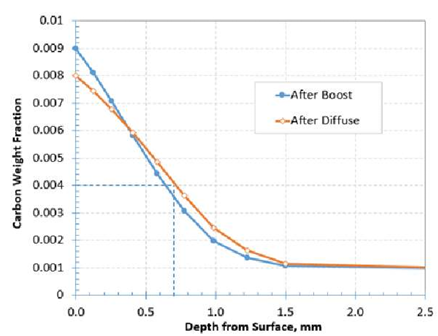

气体渗碳:925°C强渗(碳势0.9%,持续时间14400秒)+ 875°C扩散(碳势0.8%,持续时间7200秒);

缓慢冷却:至室温;

重新加热:850°C奥氏体化,总加热时间1800秒;

油淬:65°C油温,冷却300秒。

图4:强渗和扩散步骤后在深度上的碳分布

仿真设置

使用4节点线性单元,共3,468个单元,3,659个节点;

零件表面使用细化单元来捕捉整个硬化过程中碳、温度、相变和应力演化的陡峭梯度;

考虑碳浓度分布、温度场、相变过程与应力应变演化;

分别模拟自由淬火和模压淬火两种工况。

结果与讨论

1. 加热阶段变形分析

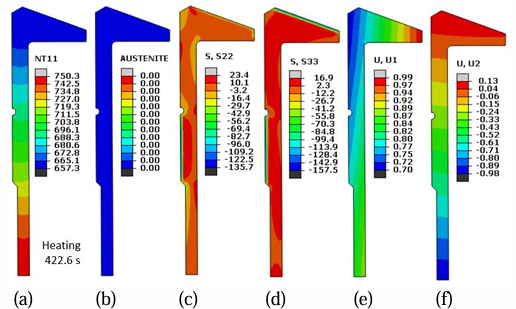

在加热过程中,零件因热膨胀和奥氏体相变(伴随体积收缩)而发生初步变形。薄壁处温度升高更快,导致不均匀膨胀,形成"沙漏"状临时变形。

图5:在422.6秒加热过程中的模拟结果:(a)温度(b)奥氏体(c)轴向应力(d)圆周方向应力(e)径向位移(f)轴向位移

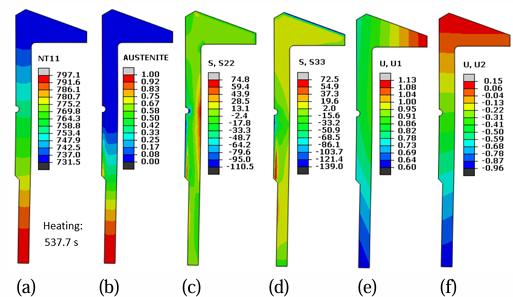

在加热到537.7秒,壁下部的温度达到797°C,并发生向奥氏体的转变。随着向奥氏体的转变,材料体积收缩,即使温度从750°C升高到797°C,壁下部的径向位移也从奥氏体相变开始前的0.8 mm减小到发生转变时的0.6 mm。

图6:在537.7秒加热过程中的模拟结果:(a)温度(b)奥氏体(c)轴向应力(d)圆周方向应力(e)径向位移(f)轴向位移

2. 淬火阶段变形分析

AISI 9310渗碳钢的马氏体相变起始温度约为400°C。淬火过程中温度梯度和相变引起的内应力远高于加热过程,这就是为什么淬火引起的变形比加热引起的变形的原因。

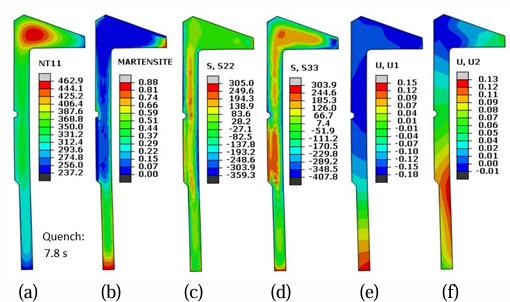

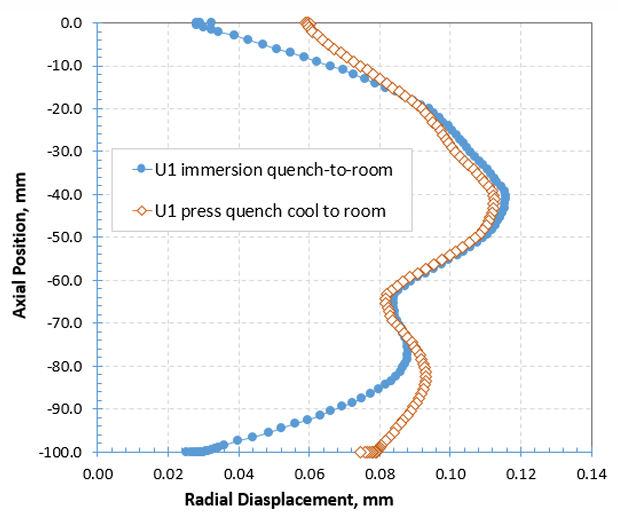

自由浸入淬火:马氏体相变从底部开始,向上推进,导致下部先膨胀,上部后膨胀,最终形成0.12 mm的径向位移差异。

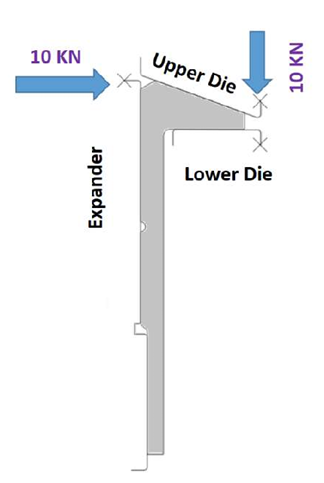

模压淬火:通过模具施加机械约束,显著抑制径向变形,最终变形量控制在0.05 mm以内,且残余应力分布更优。

图7:浸入淬火7.8秒的模拟结果:(a)温度(b)奥氏体(c)轴向应力(d)圆周方向应力(e)径向位移(f)轴向位移

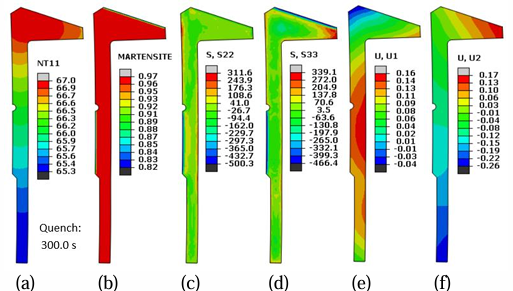

图8:浸入淬火冷却至油温时的模拟结果:(a)温度(b)奥氏体(c)轴向应力(d)圆周方向应力(e)径向位移(f)轴向位移

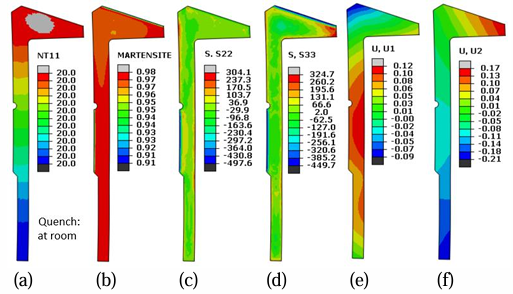

图9:浸入淬火冷却至室温的模拟结果:(a)温度(b)奥氏体(c)轴向应力(d)圆周方向应力(e)径向位移(f)轴向位移

图10:模压淬火建模示意图

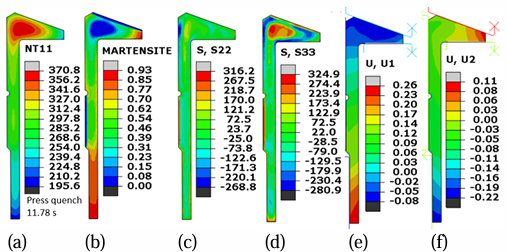

图11:模压淬火11.78秒的模拟结果:(a)温度(b)奥氏体(c)轴向应力(d)圆周方向应力(e)径向位移(f)轴向位移

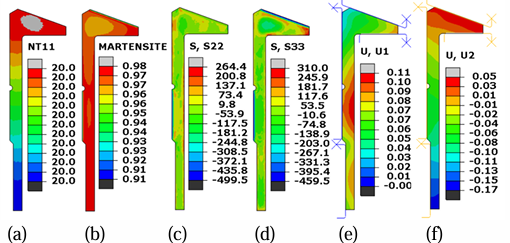

图12:模压淬火冷却至室温的模拟结果:(a)温度(b)奥氏体(c)轴向应力(d)圆周方向应力(e)径向位移(f)轴向位移

随着进一步冷却,厚斜齿截面核心的马氏体相变完成,而渗碳层由于其较低的Ms温度而仍然是奥氏体。预测的径向位移表明,此时齿轮壁呈凹形,径向位移为正。渗碳层最晚转变为马氏体,马氏体相变的体积膨胀导致外层产生压应力,压应力由齿轮核心的拉应力平衡。

图13:浸入淬火和压力淬火预测的齿轮壁径向位移结果对比

3. 变形主导因素

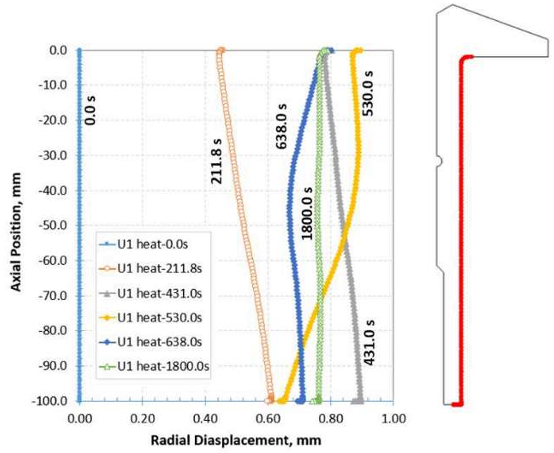

仿真表明,相变顺序和不同步性是导致变形的主要因素。渗碳层因Ms点较低,马氏体转变延迟,但其体积膨胀对整体变形影响较小,主要由芯部相变驱动。通过选择位于齿轮壁外径面的一行节点进行后处理,可以更清楚地分析温度和奥氏体相变对径向位移的影响:

图14:热膨胀和奥氏体相变对加热过程中齿轮壁径向位移的影响

在211.8秒时,齿轮壁下部由于壁厚较薄而温度较高,而齿轮壁由于热膨胀不均匀而具有明显的锥度。在530.0秒时,首先在齿轮壁的下部发生向奥氏体的转变,并观察到明显的径向收缩。变换从齿轮壁的下部移动到上部,沙漏曲率随着变换而向上移动。在整个齿轮转变为奥氏体后,预测会显示一个小沙漏形状。

工艺启示与优化建议

加热控制:采用阶梯加热可减少温度梯度,降低加热阶段变形。当发生相变为奥氏体时,可以使用阶梯加热在零件中获得更均匀的温度,这是控制加热引起的变形的有效方法。

淬火方式选择:对于复杂或薄壁零件,推荐采用模压淬火工艺,以低载荷实现高效形变控制。模压淬火可以在低施加负载下有效控制变形,因为通过相变,由于材料的局部体积变化,材料处于塑性变形场,即使外部载荷很小,也会使齿轮形状永久变化。

材料模型精度:准确的相变动力学模型是预测变形的关键。材料性能的表征和计算机理的发展使得了解淬火硬化过程中材料和部件的响应成为可能,这是工艺改进和零件配置化的关键。

仿真驱动设计:通过仿真提前预测变形,可在设计阶段进行尺寸补偿,提升产品精度。计算机仿真提高了对热处理过程的理解水平,因为可以准确地模拟加热和冷却过程中发生的事件。

残余应力管理:由于高硬工况中的马氏体相变延迟,渗碳淬火可以在硬化工况中产生有益的残余压应力。但渗碳层的后加工(研磨)会破坏渗碳层的均匀性,以及有益的残余压应力,因此需要在工艺设计中综合考虑。

关键技术要点

计算机硬件的进步与精确的仿真相结合,使热处理工艺的设计和优化比传统的试错方法更具成本效益。通过DANTE软件的模拟分析,我们可以:

准确预测淬火后的残余应力状态、冶金相的演化和最终体积分数、硬度和零件变形

分析不同工艺参数(加热速率、奥氏体化温度、淬火速率等)对最终结果的影响

优化模具设计和模压淬火参数,以最小化变形同时保证材料性能

为热处理工艺的数字化和智能化提供基础

结语

DANTE软件为热处理工艺工程师和CAE仿真工程师提供了一个强大的工具,能够深入理解淬火过程中的多场耦合行为,实现对变形行为的精准预测与工艺优化。通过数值模拟,我们不仅可以减少试错成本,还能提升产品质量与一致性。

本研究通过AISI 9310薄壁锥齿轮的案例,详细分析了淬火过程中变形的来源和演化规律,比较了自由浸入淬火和模压淬火两种工艺的效果。结果表明,模压淬火工艺可以显著减小变形,同时保持有益的残余应力分布。这些发现对于实际生产中的热处理工艺设计具有重要指导意义。

如果您对DANTE软件或热处理仿真应用感兴趣,欢迎联系我们获取更多案例与技术资料。