从相变时机到变形控制:全面解析热处理仿真如何提升工艺可靠性

热处理是提升金属材料性能的关键工艺之一,尤其在汽车和航空航天工业中,渗碳处理被广泛应用于齿轮、轴承等关键零部件。AISI 8620低碳钢因其良好的表面硬化性能和成本优势,成为渗碳处理的首选材料之一。然而,即便是同一牌号的钢材,其化学成分也可能因供应商或炉次不同而在标准范围内波动,这些微小的变化却可能显著影响渗碳后的相变行为、硬度分布、残余应力和变形情况。

本文基于一篇发表于2021年ASM热处理学会会议的研究论文,介绍如何借助DANTE热处理仿真软件,对8620钢在不同化学成分下的渗碳过程进行建模与仿真,为工艺工程师和CAE仿真工程师提供有价值的参考。

一、研究背景与意义

渗碳是通过在低碳钢表面引入碳元素,形成高碳硬化层,从而提升表面硬度、耐磨性和疲劳强度的工艺。AISI 8620钢的化学成分标准范围较宽,不同炉次的C、Mn、Cr、Ni等元素含量可能存在差异。传统的渗碳工艺参数(如温度、时间、碳势等)通常通过实验确定,成本高、周期长,且难以覆盖所有材料变异情况。这些变化会直接影响材料的淬透性、相变动力学和最终性能。因此,通过计算机仿真预测化学成分对热处理结果的影响,不仅能够节省实验成本,还能提高工艺设计的精准度和可靠性。DANTE软件作为专业的热处理仿真工具,能够有效模拟温度场、相变、碳扩散、应力演化等多物理场过程。

二、DANTE仿真方法与模型建立

2.1 仿真平台与工具

本研究使用DANTE软件,对8620钢的渗碳过程进行了多组仿真分析。DANTE提供了专门用于热处理仿真的材料子程序,能够精确模拟:

2.2 几何与网格模型

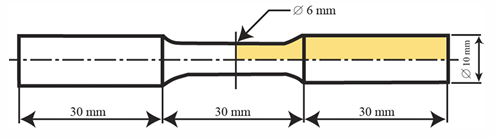

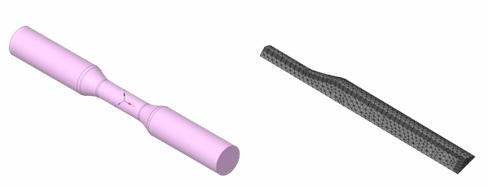

研究中使用的疲劳试样几何形状如图2所示,其具体尺寸经过精心设计以符合实验要求。为降低计算成本,仅取十分之一的对称切片进行建模,并施加无摩擦对称边界条件,以合理反映试样的热变形行为。

图1:疲劳试样几何尺寸(单位:mm)

图2:仿真中使用的网格切片模型

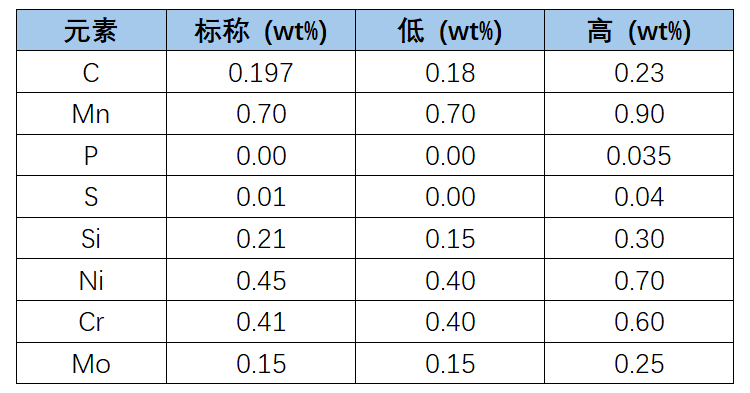

2.3 材料化学成分设置

研究设置了三种化学成分模型,全面覆盖了8620钢的可能成分范围:

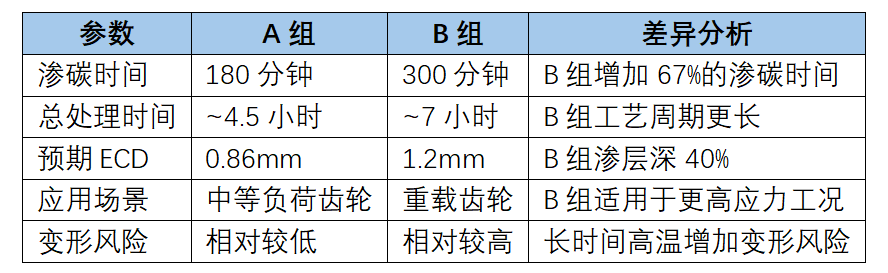

2.4 热处理工艺参数

研究选取了两种气体渗碳工艺进行对比分析,这两种工艺代表了不同的渗碳策略:

A组工艺:标准渗碳处理

渗碳阶段:940°C × 180分钟,碳势1.2%

扩散阶段:降温至850°C,碳势降至0.7%,保持30分钟

淬火方式:直接油淬

回火处理:170°C × 60分钟回火

冷却方式:空冷至室温

A组工艺采用相对较短的渗碳时间(3小时),适合要求中等渗层深度的应用场景,能够在保证表面硬度的同时控制变形量。

B组工艺:深度渗碳处理

渗碳阶段:940°C × 300分钟,碳势1.2%

扩散阶段:降温至850°C,碳势降至0.7%,保持30分钟

淬火方式:直接油淬

回火处理:170°C × 60分钟回火

冷却方式:空冷至室温

B组工艺采用更长的渗碳时间(5小时),旨在获得更深的有效渗碳层深度,适用于承受更高接触应力和弯曲负荷的重载齿轮应用。

两种工艺在扩散阶段都采用了降温和降碳势的策略,这有助于优化碳浓度梯度,减少表面碳化物形成,并改善残余应力分布。

3.1 碳分布与有效渗层深度(ECD)

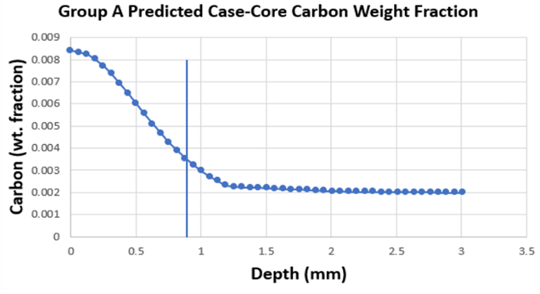

DANTE成功模拟了A组和B组工艺后的碳浓度分布。图3显示了A组工艺后的碳分布情况,垂直虚线表示有效渗碳深度的大致位置。

图3:A组工艺DANTE模拟的碳分布结果

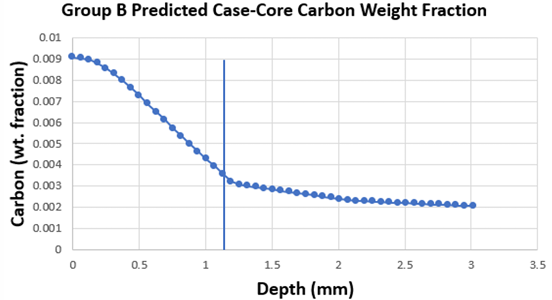

B组因渗碳时间更长,碳渗透更深,从表面到心部的梯度更平缓。图4显示了B组工艺后的碳分布情况,垂直虚线表示有效渗碳深度的大致位置。

图4:B组工艺DANTE模拟的碳分布结果

从模拟结果可以看出B组得到的ECD值与实验测量值高度吻合:

A组:模拟ECD = 0.9 mm,实验ECD = 0.86 mm

B组:模拟ECD = 1.16 mm,实验ECD = 1.2 mm

两种工艺的碳分布差异主要体现在:

A组工艺:碳浓度从表面到心部下降较快,梯度较陡

B组工艺:碳渗透更深,浓度梯度更平缓,心部碳含量略高于基础碳含量

3.2 硬度分布验证

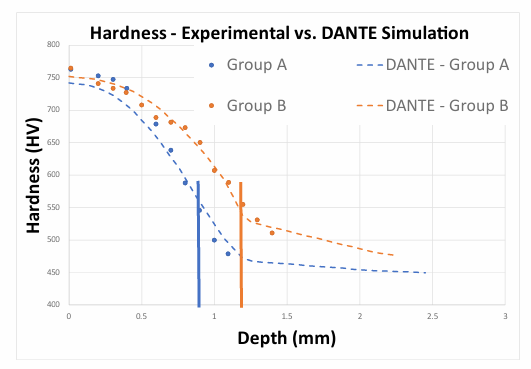

硬度DANTE模拟结果与实验数据对比如图5所示,DANTE能准确捕捉表面硬化层和心部硬度的变化趋势,尤其是在550 HV处定义的ECD位置与实验一致。

图5:实验与DANTE模拟硬度结果对比

A组和B组工艺的硬度分布特征:

表面硬:两组工艺都达到了相近的表面硬度值(约700-750 HV)

硬度梯度:B组由于更深的渗碳层,硬度下降更为平缓

心部硬度:两组工艺心部硬度相近,主要由基础材料成分决定

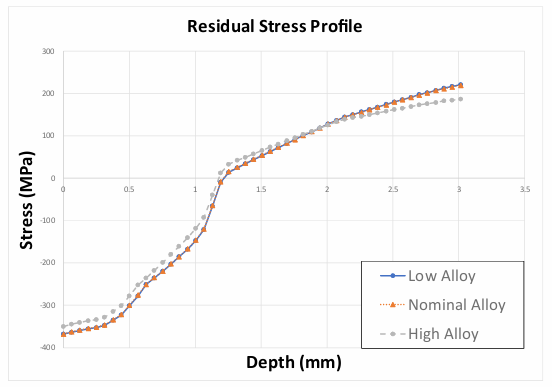

3.3 残余应力与残余奥氏体

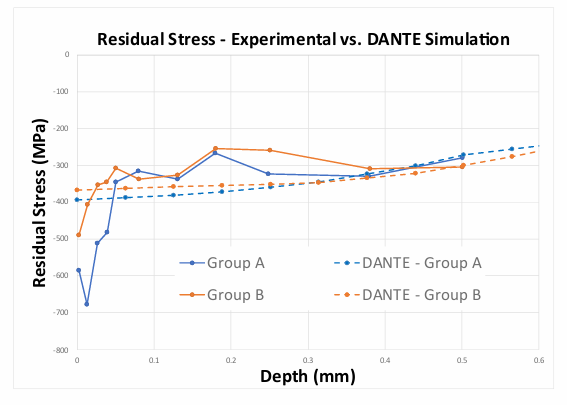

图6显示了残余应力的实验与DANTE模拟结果对比。模拟得到的残余应力分布与实验数据整体趋势一致,表面压应力峰值略有偏差,推测是由于实际淬火过程中表面冷却速率极高,难以完全通过通用油淬模型复现。

图6:残余应力实验与DANTE模拟结果对比

A组和B组工艺在残余应力分布上的差异:

A组工艺:在约0.4mm深度前表现出略高的压应力

B组工艺:压应力分布更深入,与更深的渗碳层相匹配

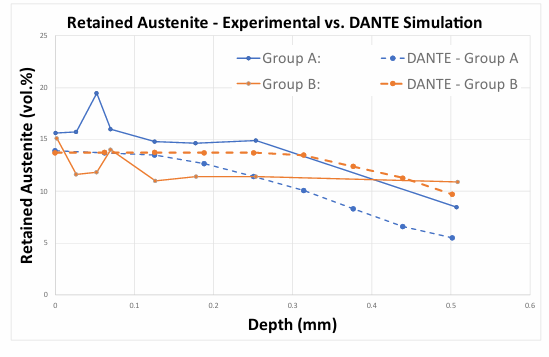

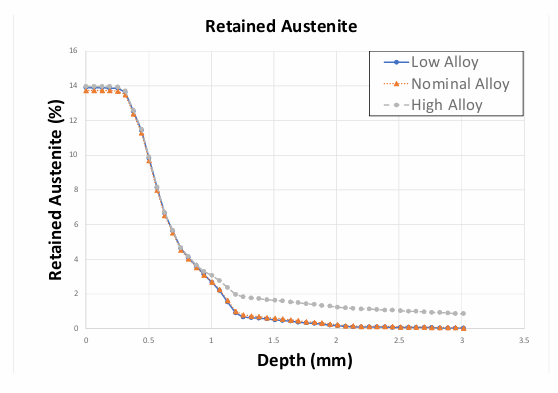

残余奥氏体含量的模拟结果也与实验值吻合良好,误差在1%左右,进一步验证了模型的可靠性。

图7:残余奥氏体实验与DANTE模拟结果对比

四、化学成分变化对性能的影响

4.1 淬透性与相变行为

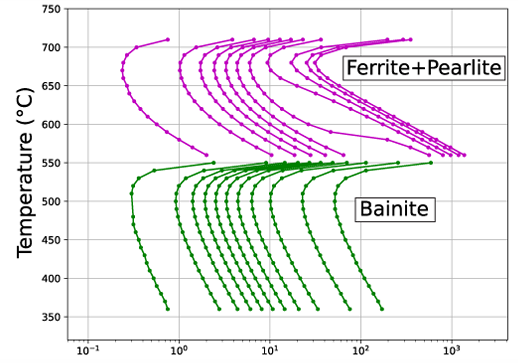

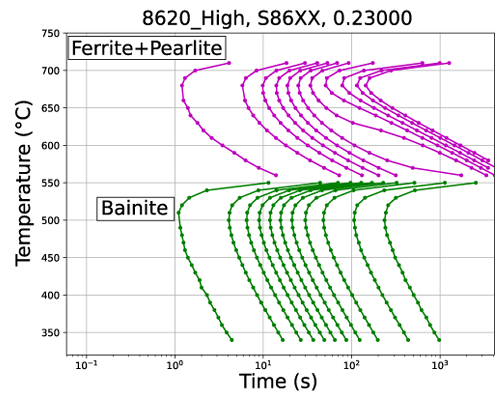

通过TTT图对比可以看出化学成分对相变行为的显著影响。图8显示了标称成分8620钢的TTT曲线,图9显示了高合金成分的TTT曲线。

图8:标称成分8620钢的TTT曲线

图9:高合金成分8620钢的TTT曲线

对比分析表明,高合金成分的淬透性显著高于标称和低合金成分,相变曲线向右移动,意味着贝氏体和马氏体转变时间延长。

4.2 硬度与残余应力分析

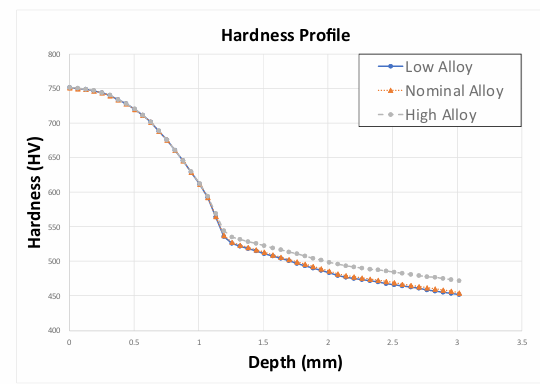

图10显示了三种不同化学成分下的硬度分布模拟结果。在渗碳层区域,三种成分的硬度分布差异不大;但在心部区域,高合金成分由于淬透性更高,形成了更多马氏体,导致硬度略高。

图10:DANTE软件模拟的不同化学成分的硬度分布对比

残余应力方面,如图11所示,高合金试样在次表层表现出更高的压应力,这有利于提升零件的疲劳性能。

图11:DANTE软件模拟的不同化学成分的残余应力分布对比

4.3 残余奥氏体分布

图12显示了三种化学成分下的残余奥氏体分布情况。高合金成分在心部区域保留了更多奥氏体,这是因为其更高的合金含量抑制了扩散型相变,促进了马氏体形成,但未完全转变的奥氏体量也随之增加。

图12:DANTE软件模拟的不同化学成分的残余奥氏体分布对比

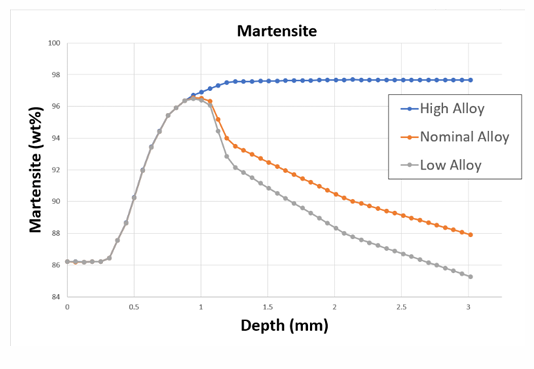

4.4 马氏体分布与轴向变形

图13显示了马氏体分布随深度的变化情况。高合金成分在心部区域形成了更多的马氏体,与低合金和标称成分相比,差异最高达到13%。

图13:DANTE软件模拟的不同化学成分的马氏体分布对比

在轴向变形方面,高合金成分试样的变形量明显更大(0.0348 mm),远高于标称(0.0143 mm)和低合金(0.0118 mm)情况。这表明合金元素的增加会显著影响零件的尺寸稳定性。

五、工程应用价值与建议

本研究结果表明,DANTE软件能够有效预测化学成分变化对热处理结果的影响,为热处理工艺工程师提供了重要工具:

5.1 工艺优化建议

1.对于尺寸稳定性要求高的零件,应严格控制合金元素含量,避免使用高合金成分材料;

2.对于要求高疲劳强度的零件,可适当提高合金含量以增加表层压应力;

3.渗碳时间的选择应综合考虑渗层深度和变形控制的要求。

针对A组和B组工艺的选择指南:

A组工艺(180分钟渗碳):适用于中等负荷工况,平衡了处理时间和性能要求;

B组工艺(300分钟渗碳):适用于重载工况,提供更深的硬化层和更好的抗弯曲疲劳性能。

5.2 质量控制策略

1.建立材料化学成分与热处理变形的关系数据库

2.实施来料化学成分快速检测,及时调整工艺参数

3.采用仿真指导实际生产,减少试错成本

本研究通过DANTE软件成功模拟了AISI 8620钢在不同化学成分下的渗碳热处理过程,并验证了仿真结果与实验数据的一致性。结果表明:

DANTE能准确预测碳分布、硬度、残余应力和残余奥氏体含量

A组和B组工艺为不同应用场景提供了有效的渗碳策略选择