关键字:精准预测,优化工艺,提升零件疲劳性能

一、低压渗碳的挑战:碳化物控制是关键

在热处理行业,低压渗碳(LPC)技术因其循环时间短、碳分布控制精准等优点,正逐渐成为替代传统气体渗碳的重要工艺。然而,对于含有铬、钼、钒等高强度合金钢而言,LPC过程中易形成的初级碳化物,却成为影响零件疲劳性能的"隐形杀手"。

本文将结合一份真实的齿圈低压渗碳仿真案例,介绍如何借助DANTE热处理仿真软件,实现对渗碳过程中碳化物行为的精准预测与工艺优化。

二、案例背景:原有工艺为何失败?

某齿圈采用C64铁基材料,原LPC工艺包含6个增压-扩散步骤。尽管形成了足够深的渗碳层,但在后续疲劳测试中性能不达标。

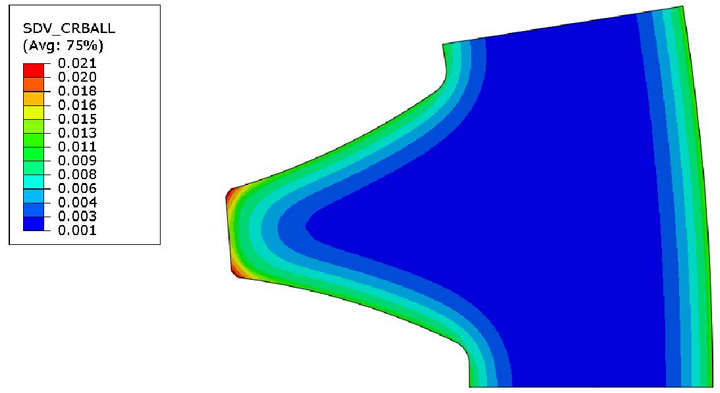

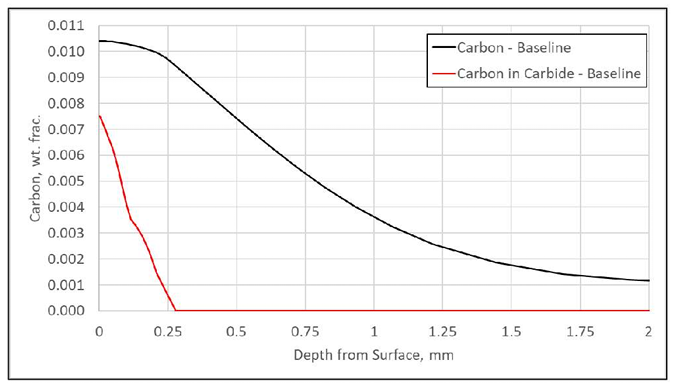

经DANTE软件仿真分析发现:在深度约0.25mm处存在大量未溶解的初级碳化物。这些碳化物在滚动接触中成为应力集中点,导致疲劳性能下降。

图1 碳含量高于0.011的区域含有初级碳化物 图2 碳化物存在于约0.25mm的深度(红色线)

三、DANTE如何实现碳化物预测与工艺优化?

DANTE软件的核心优势在于其引入了碳化物形成与溶解动力学模型,能够准确模拟中高合金钢在LPC过程中的复杂物理现象:

1. 多场耦合仿真

综合考虑热-化学-相变多物理场交互作用;

2. 碳化物行为建模

可模拟碳化物在不同升温和扩散条件下的形成与溶解;

3. 材料数据库支持

内置经过大量实验验证的材料模型,包含多种合金钢的碳扩散率、碳化物生成速率等参数。

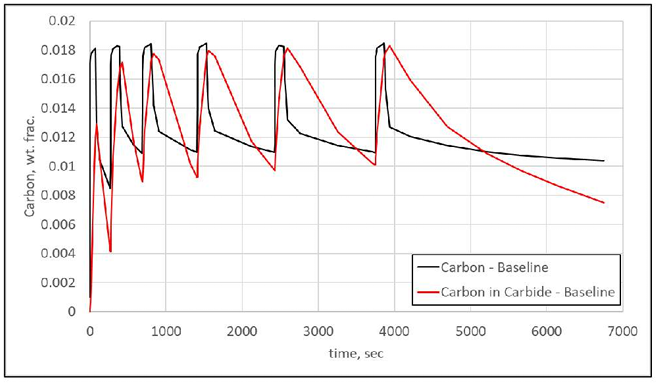

通过对原工艺的仿真再现,DANTE明确指出了问题所在:最终扩散时间不足,碳化物未能充分溶解。

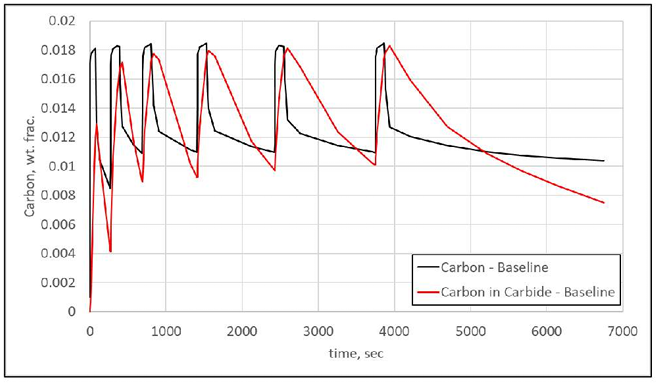

图3 六个增压-扩散过程中奥氏体基体(碳:黑色线)和初级碳化物形式的碳(碳化物中的碳:红色线)的变化情况

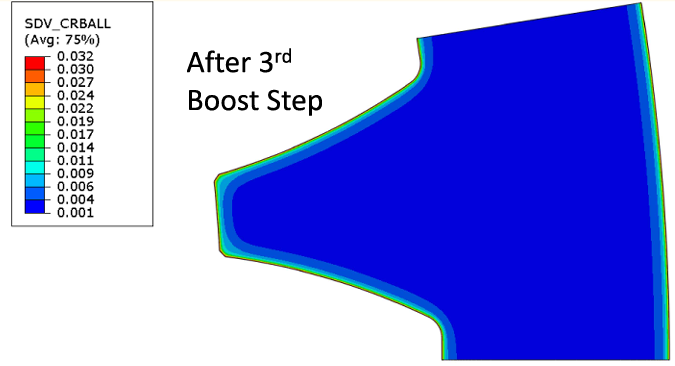

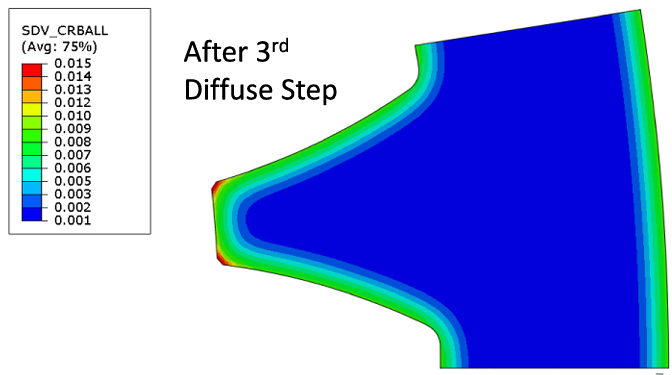

图4 第三个增压-扩散步骤后所有碳的分布情况

四、重新设计工艺,仿真引导优化

基于仿真结果,团队对原工艺进行了重新设计:

- 减少增压-扩散步骤次数;

- 显著延长最终扩散时间(约增加半小时);

- 通过仿真验证新工艺下碳化物的溶解情况。

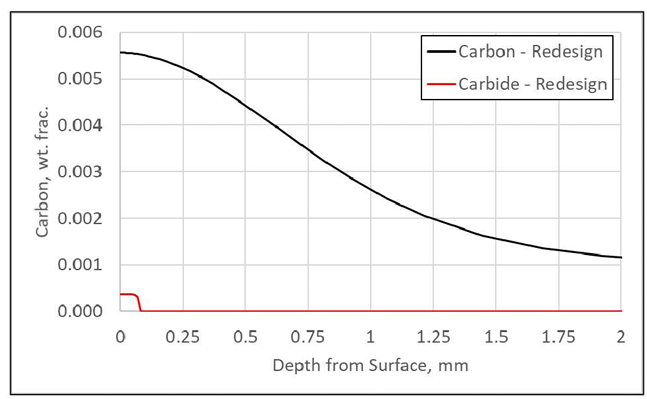

结果显示:新工艺仅在表面以下0.1mm处留下微量碳化物,可通过精磨轻松去除,显著改善了零件的疲劳性能。

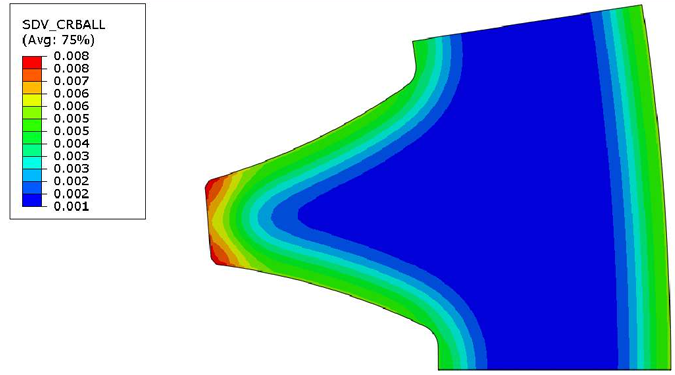

图5 深度0.1mm处有微量碳化物(可通过精磨轻松去除)

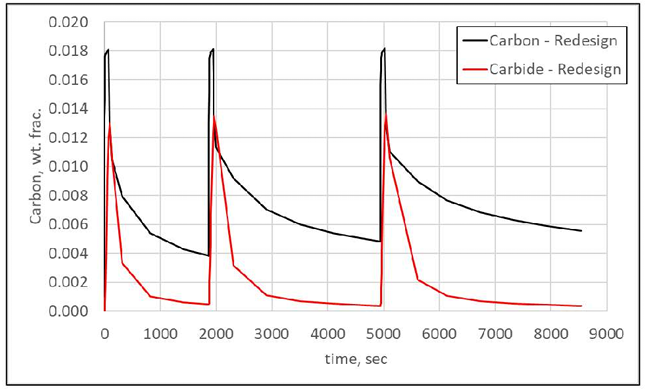

图6 优化前后碳化物分布对比,减少增压-扩散步骤,延长最终扩散时间后碳化物(红色线)几乎完全溶解(左图为优化前,右图为优化后)

五、DANTE为低压渗碳仿真带来的核心价值

1. 精准预测碳化物行为:突破传统菲克定律局限,真实反映高合金钢中碳化物的形成与溶解;

2. 工艺优化与风险预判:在实物试验之前虚拟验证多种工艺方案,降低开发成本与周期;

3. 深度结合实验数据:软件参数源自实验拟合,仿真结果与实测数据高度吻合;

4. 材料数据库持续更新:覆盖多种合金体系,适用于不同LPC设备与工艺条件。

结语

低压渗碳技术正在迅速发展,而高合金钢中的碳化物控制仍是行业难点。DANTE通过其先进的物理模型和仿真能力,为工艺工程师提供了"透视工艺过程"的眼睛,从而实现从经验导向到预测导向的跨越。

无论是航空航天齿轮、轴承还是其他高附加值零件,DANTE都能帮助企业在保证质量的前提下,优化工艺、提升性能,最终实现降本增效。

了解更多DANTE热处理仿真解决方案,欢迎联系我们,获取更多案例与技术资料。