仿真驱动的热处理工艺优化,正让"变形控制"从经验走向科学

热处理是提升钢件性能的关键工艺,尤其在淬火硬化过程中,材料经历固态相变、温度梯度、碳元素扩散等复杂物理过程,导致零件发生尺寸变化与形状变形,长期以来被视为"黑盒"过程。

随着计算机建模技术的发展,热处理变形不再是难以捉摸的难题。本文将基于DANTE热处理仿真软件在一款薄壁锥齿轮上的应用案例,展示如何通过仿真手段精准预测变形来源,并提出有效的工艺优化方案。

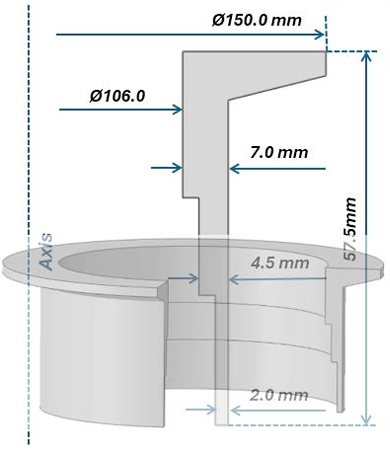

图1:薄壁锥齿轮尺寸简化示意图

一、热处理变形:从何而来?

热处理变形主要来源于两大类:

尺寸变化:由相变前后材料密度差异引起,如奥氏体转变为马氏体时体积膨胀。

形状变化:由温度梯度和相变不均匀性导致的内应力引起,当应力超过材料屈服强度时,就会发生塑性变形。

关键机制:相变诱发塑性(TRIP效应)使材料在相变过程中更容易发生塑性应变,进一步加剧变形。

二、案例背景:薄壁锥齿轮的挑战

本研究选取一款薄壁锥齿轮作为分析对象,其结构复杂,壁厚不均(2.0mm–7.0mm),在热处理过程中极易因温度与相变不均导致变形。

材料为Ferrium C64钢,其高淬透性使得奥氏体在冷却过程中几乎全部转变为马氏体,进一步增加了变形控制的难度。

三、仿真基础:DANTE如何建模?

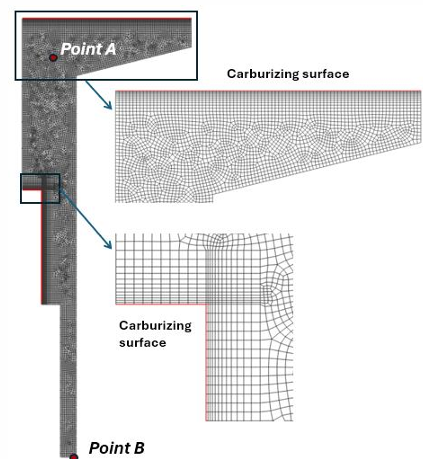

研究团队使用DANTE软件建立了齿轮的轴对称有限元模型,包含约8000个节点和7600个六面体单元,对关键区域(如薄壁与厚壁过渡区)进行网格细化。

图2:薄壁锥齿轮的有限元模型

模型考虑了:

温度场分布

相变过程(奥氏体、马氏体、珠光体等)

碳扩散行为(渗碳过程)

热应力与相变应力耦合

四、加热过程中的变形:被忽视的"隐形杀手"

很多人认为淬火才是变形的主因,实际上加热阶段的奥氏体化过程同样关键。

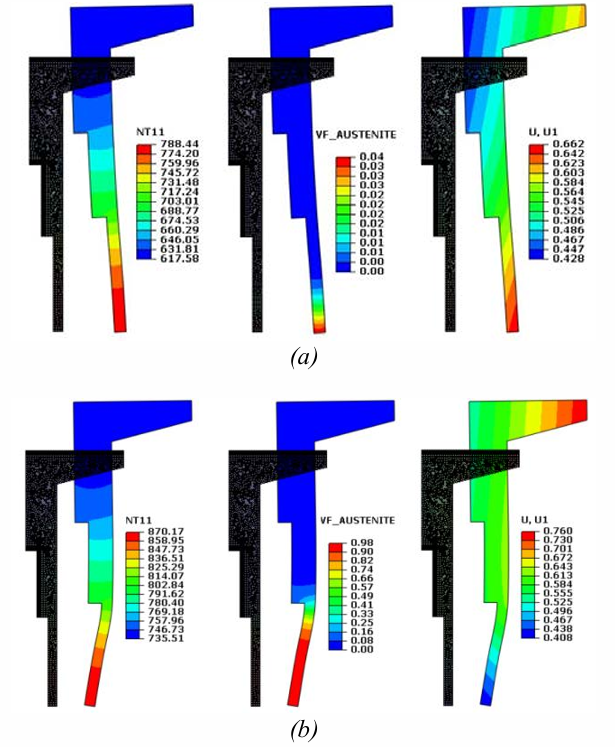

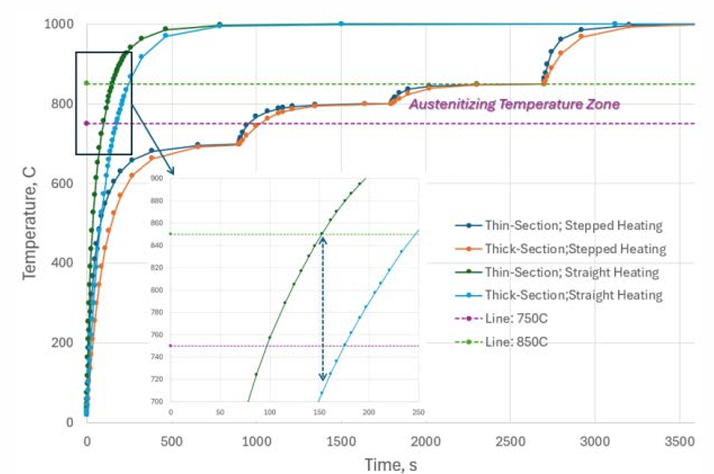

1. 直接加热方式的问题

在炉温1000℃下直接加热,薄壁部分升温快,先发生奥氏体转变,产生不均匀体积收缩,导致连接区域塑性应变累积。

图3:直热过程中模拟的温度、奥氏体和径向位移分布。(a) 奥氏体化前;(b) 薄壁部分形成部分奥氏体。

2. 阶梯式加热:有效的优化方案

提出多段阶梯加热工艺:

加热至700℃,保温至温度均衡

加热至800℃,保温

加热至850℃,保温

最终加热至1000℃

该工艺显著提高了奥氏体化过程中的温度均匀性,减少了塑性变形。

图4:直接加热与阶梯加热的时间-温度历史对比

图5:阶梯加热过程中模拟的温度、奥氏体和径向位移分布。(a) 奥氏体化前;(b) 薄壁和厚壁部分均形成部分奥氏体。

五、淬火过程中的变形控制:从HPGQ到DCGQ

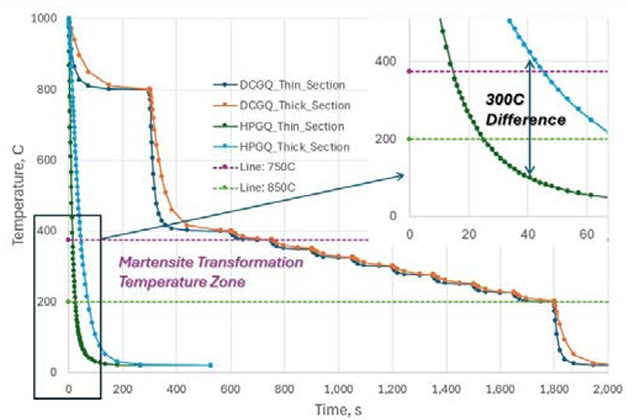

1. 高压气淬(HPGQ)的局限性

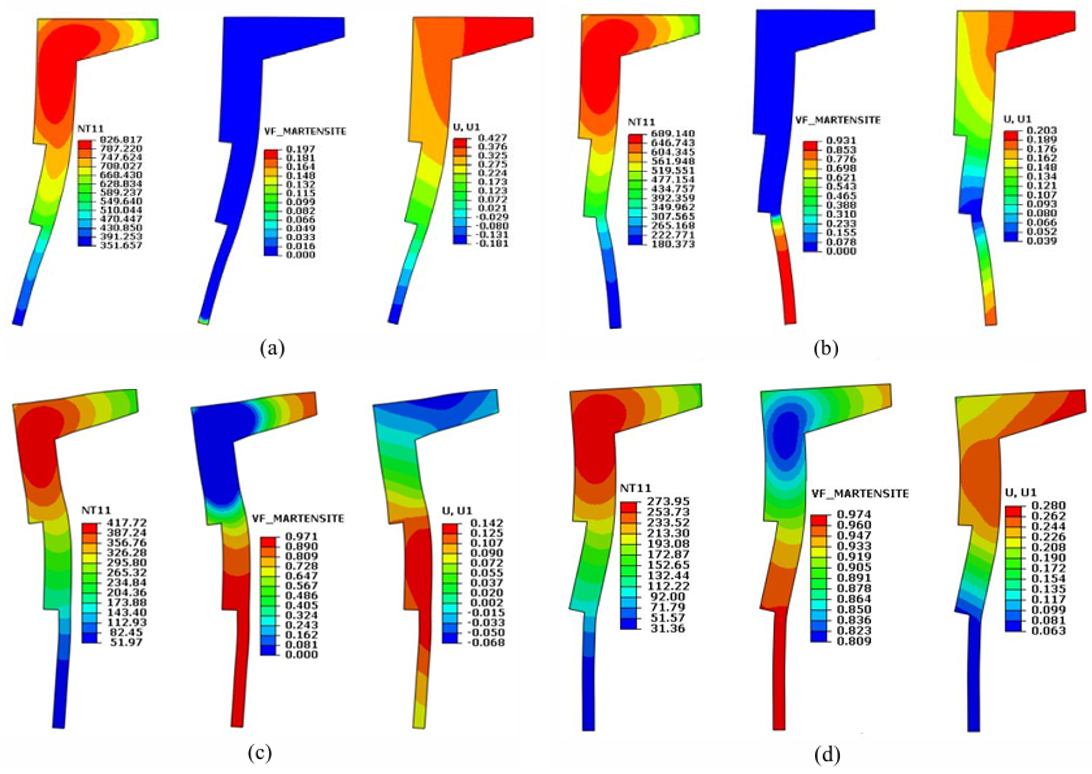

在传统HPGQ过程中,薄壁与厚壁区域在马氏体相变区间温差超过200℃,导致不均匀相变,引发显著形状变形。

图6:模拟珠光体作为初始相且无渗碳情况下HPGQ淬火过程中的模拟温度、马氏体和径向位移分布。(a)形成马氏体前,(b)底部(薄壁)截面形成马氏体,(c)中部截面形成马氏体,(d)顶部(厚壁)截面形成马氏体。

2. 可控气体淬火(DCGQ)的改进

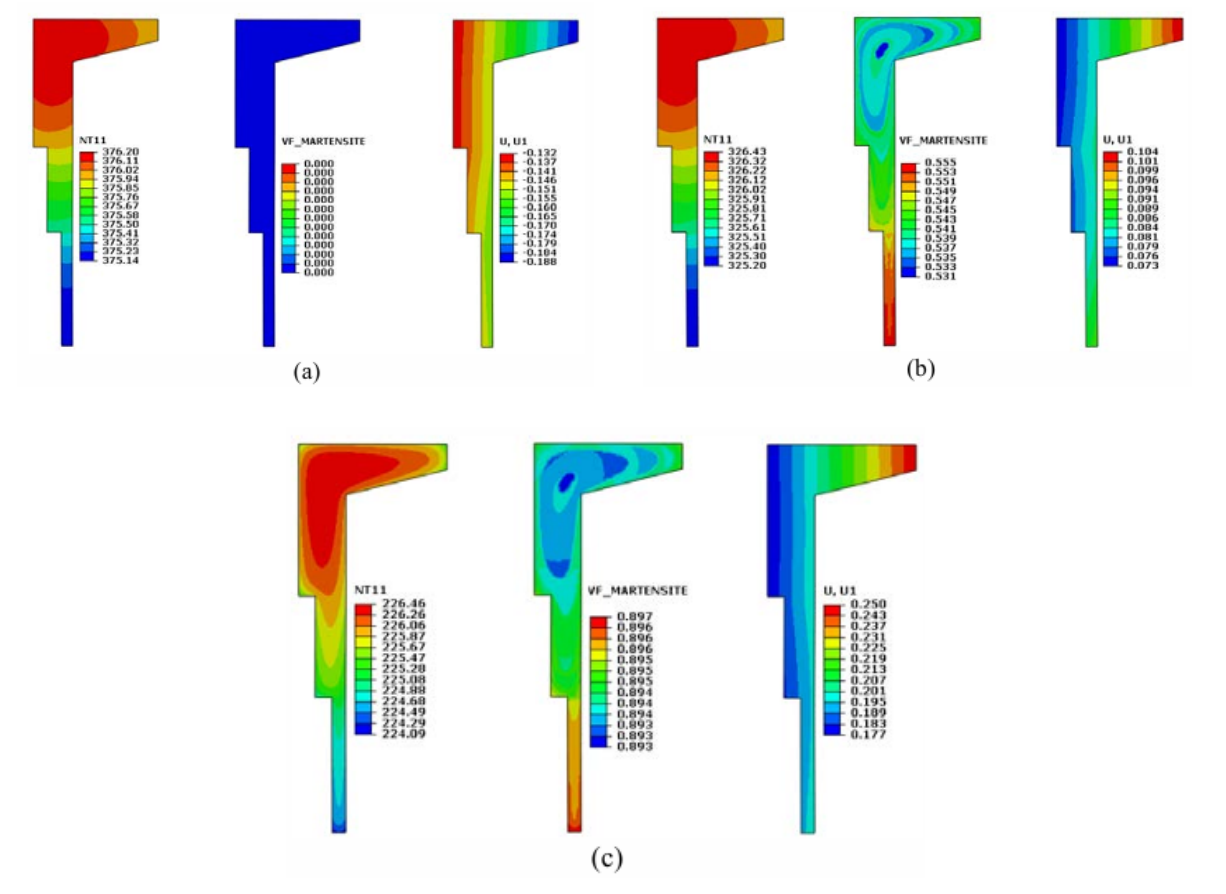

DCGQ工艺在淬火前先将零件从1000℃缓冷至800℃,再控制气体温度按预设曲线冷却,使马氏体相变区间内温差小于1.5℃,相变几乎同步进行,变形大幅降低。

图7:模拟初始相为珠光体且无渗碳情况下的DCGQ淬火过程中,模拟温度、马氏体和径向位移分布。(a)形成马氏体前;(b)横截面均匀形成约55%马氏体;(c)横截面均匀形成约90%马氏体。

图8:HPGQ工艺和DCGQ工艺的模拟时间-温度历程对比

六、LPC工艺设计及其对畸变的影响

低压渗碳(LPC)工艺详解

低压渗碳(LPC)是一种先进的热化学处理工艺,通过在真空环境中使用碳氢气体(如乙炔)对零件表面进行渗碳处理。相比传统气体渗碳,LPC具有以下优势:

无内氧化,表面质量更优

渗碳均匀性好,尤其适合复杂几何形状

工艺控制精度高,重复性好

环保友好,无废气污染

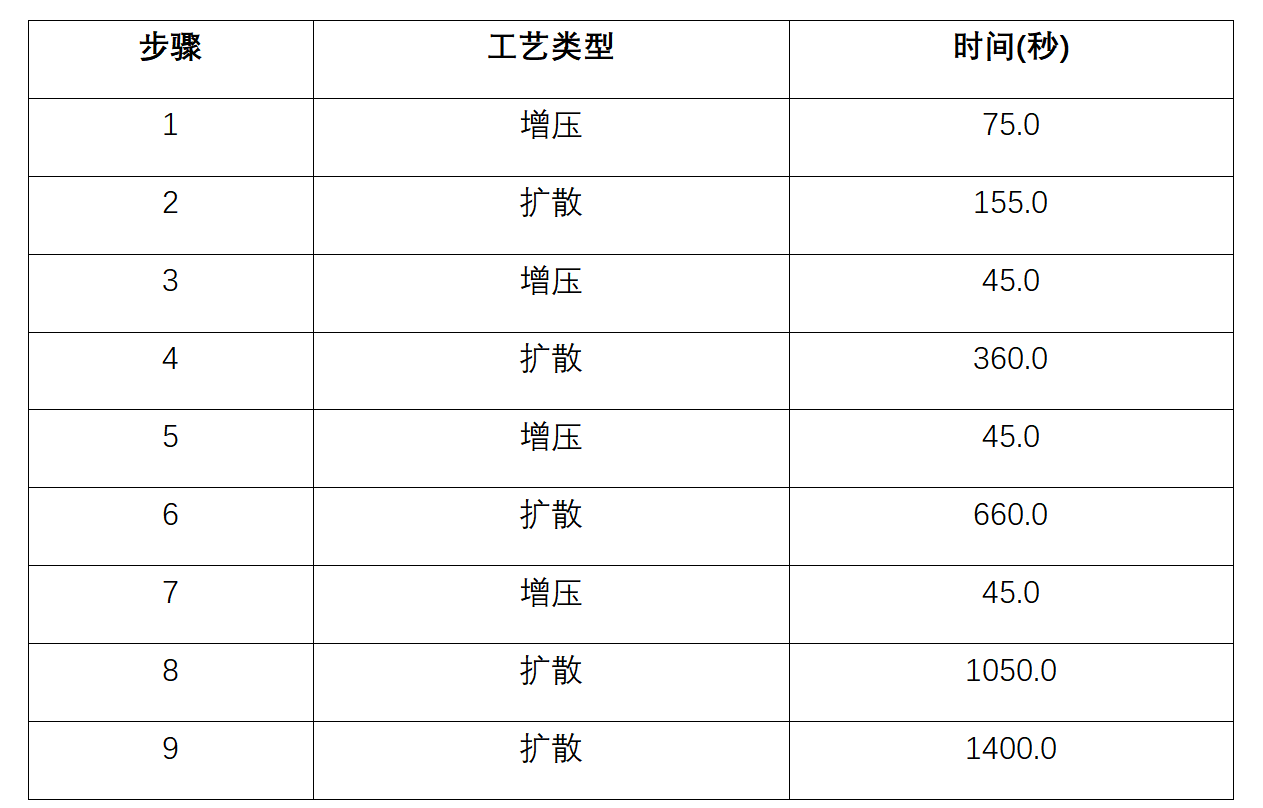

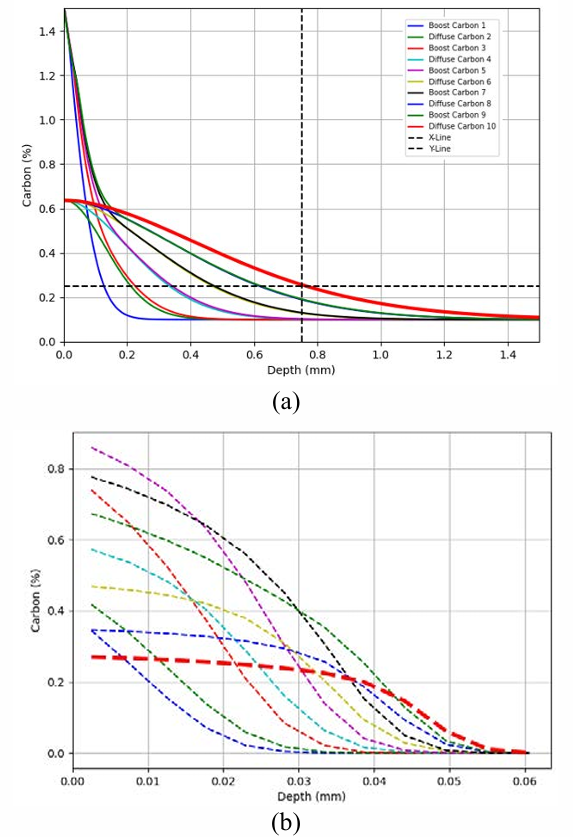

在本研究中,采用DANTE VCarb模块设计了针对薄壁齿轮的LPC工艺方案,目标获得0.75mm有效渗层深度(ECD)。

LPC工艺步骤表:

该LPC工艺采用多段增压-扩散循环设计,通过精确控制每个阶段的碳势和时间,实现理想的碳浓度梯度分布。

LPC对变形的双重影响机制

渗碳对变形的影响主要体现在两个方面:

体积膨胀效应:碳原子进入奥氏体晶格引起晶格畸变,导致材料体积增加

相变延迟效应:碳元素降低马氏体起始温度(Ms点),导致渗碳区域马氏体相变延迟

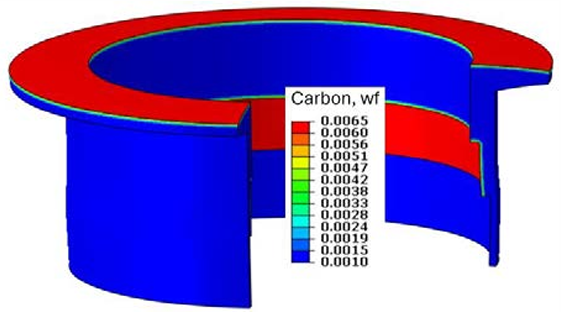

仿真结果显示,在选择性渗碳条件下(仅对齿轮顶面和内表面的中间区域渗碳),不均匀的碳分布会导致淬火过程中不同区域的马氏体相变不同步,产生显著的形状变形。

图9:每个LPC增压/扩散步骤后预测的(a)碳和(b)碳化物分布曲线

图10:薄壁齿轮选择性渗碳表面的模拟碳分布剖面

LPC工艺优化策略

为减少LPC引起的变形,提出以下优化策略:

平衡渗碳设计:尽量使渗碳表面对称分布,避免局部碳浓度过高

优化碳浓度梯度:通过调整增压/扩散时间比例,控制表面碳浓度和渗层梯度

结合DCGQ工艺:将优化后的LPC工艺与可控气体淬火(DCGQ)相结合,实现协同控制

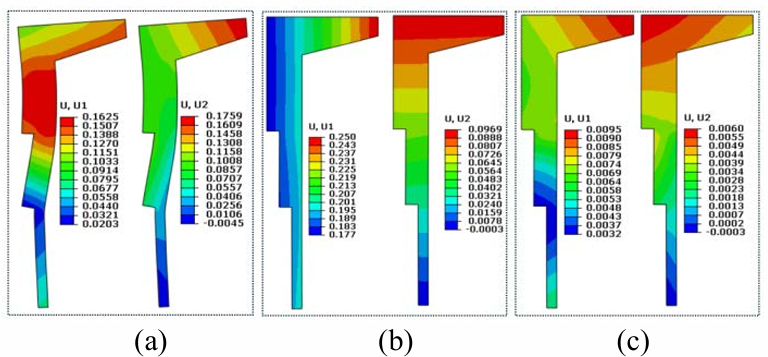

仿真验证表明,采用平衡渗碳设计并结合DCGQ工艺,可将外径壁径向位移控制在约0.025mm范围内,显著优于传统工艺。

七、初始组织的重要性:珠光体 vs 马氏体

仿真结果表明,以马氏体为初始组织进行热处理,其最终变形远小于以珠光体为起点的零件。因此,建议在热处理前对材料进行亚临界退火,以获得更稳定的初始组织。

图11:模拟退火过程中阶梯式加热与无渗碳工艺的畸变轮廓对比。(a) 以珠光体为初始相的直接HPGQ淬火,(b) 以珠光体为初始相的DCGQ淬火,以及(c) 以马氏体为初始相的DCGQ淬火。

八、结论与展望

通过DANTE仿真软件对薄壁齿轮的热处理过程进行建模分析,得出以下结论:

阶梯式加热可有效减少奥氏体化阶段的形状变形;

DCGQ工艺通过控制冷却路径,显著降低淬火变形;

初始组织为马氏体时,变形控制效果更佳;

渗碳表面应平衡设计,避免碳梯度引发不均匀相变。

热处理变形控制正从"经验依赖"走向"仿真驱动"。DANTE为代表的专业工具,让我们能够在虚拟世界中预演热处理全过程,精准定位变形源头,优化工艺参数,实现"一次设计,一次成功"。

参考文献

Li et al., IFHTSE 2024 Proceedings

Brooks et al., Prediction of Heat Treatment Distortion of Cast Steel C-Rings, 2007

Sims et al., Process for Minimizing Distortion in High Pressure Gas Quenching, 2021