告别经验试错,基于物理模型的数字化仿真如何成为解决淬火难题的关键钥匙

在高端装备制造领域,管状构件如轴承座、液压缸筒等,其性能与寿命极大程度上依赖于感应淬火的质量。然而,淬火过程中产生的残余应力与变形,尤其是内孔淬火时的高开裂风险,一直是工艺优化中的"顽疾"。

传统的"试错式"工艺开发不仅成本高昂、周期漫长,更难以洞察零件内部微观组织与应力的动态演变。如今,随着专业热处理仿真软件DANTE的成熟应用,工程师得以在虚拟世界中精准复现并前瞻性优化整个淬火流程,从根本上提升产品可靠性与工艺稳健性。

一、感应淬火的复杂性:多物理场耦合的挑战

感应淬火是一个涉及电磁、热、相变和力学行为的瞬态、非线性过程,其复杂性主要体现在:

急剧的温度梯度:表层瞬间升温与冷却,与心部形成巨大温差,引发显著热应力。

相变与体积效应:奥氏体化伴随体积收缩,马氏体转变则带来体积膨胀。这种在冷却过程中不同步发生的相变,与热应力相互耦合、叠加,导致应力状态瞬息万变。

局部加热的"锚定效应":未被加热的庞大芯部材料强力约束着表层区域的膨胀与收缩,使得应力分布极为复杂。

仅凭经验和直觉,几乎无法准确预判工艺参数(如功率、频率、扫描速度)的微小变动将如何影响最终的应力状态与零件变形,这正是导致内孔淬火开裂风险高、工艺窗口窄的根本原因。

二、DANTE仿真体系:构建热处理过程的仿真模型

要系统性地解决上述挑战,需要一套能够真实反映多物理场耦合机制的仿真工具。DANTE作为一款集成于通用有限元平台的专业热处理仿真软件,提供了从材料相变到应力演化的完整解决方案。

其技术核心在于:

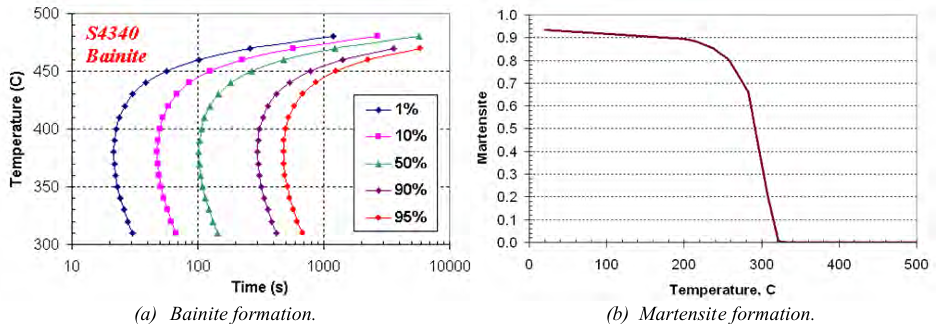

精准的冶金学模型:内置包含4340钢等常用材料的相变动力学(TTT/CCT曲线)数据库,可精确模拟奥氏体、贝氏体、马氏体的形成比例与转变路径。

热-力-相变完全耦合:能够计算由温度变化引起的热应变、由相变引起的转变诱发塑性(TRIP)以及由此产生的内应力。

工艺链仿真能力:不仅能分析单一淬火工序,更能模拟从初始状态、加热、淬火到后续回火的完整工艺链对最终结果的影响。

在实际应用中,DANTE与专业的电磁仿真软件协同工作。后者负责计算感应加热产生的功率密度分布与初始温度场,并将此作为边界条件传递给DANTE,从而实现对"感应加热-喷雾淬火"全过程的仿真。

三、典型案例深度剖析:厚壁管内/外表面淬火的应力演化

本研究以4340钢厚壁管(外径280mm,内径160mm)为对象,对比分析了外表面(OD)与内表面(ID)扫描式感应淬火的巨大差异。

图1: 4340钢的相变动力学曲线(a) 贝氏体转变的TTT图;(b) 马氏体转变的连续冷却曲线。这些基础数据是DANTE进行精准相变预测的基石。

1.内表面(ID)淬火:高拉应力与开裂风险

仿真结果清晰揭示了内表面(ID)淬火的高风险本质。

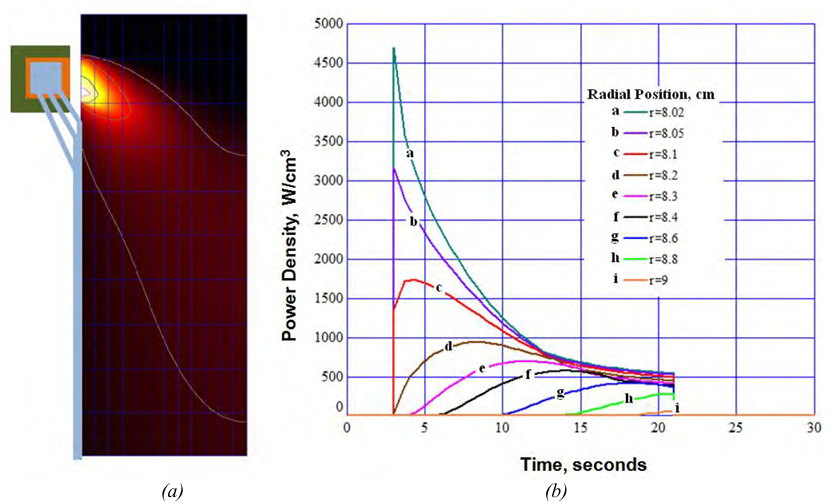

图2: (a) ID感应淬火与喷雾冷却示意图;(b) 电磁仿真预测的ID加热功率密度分布

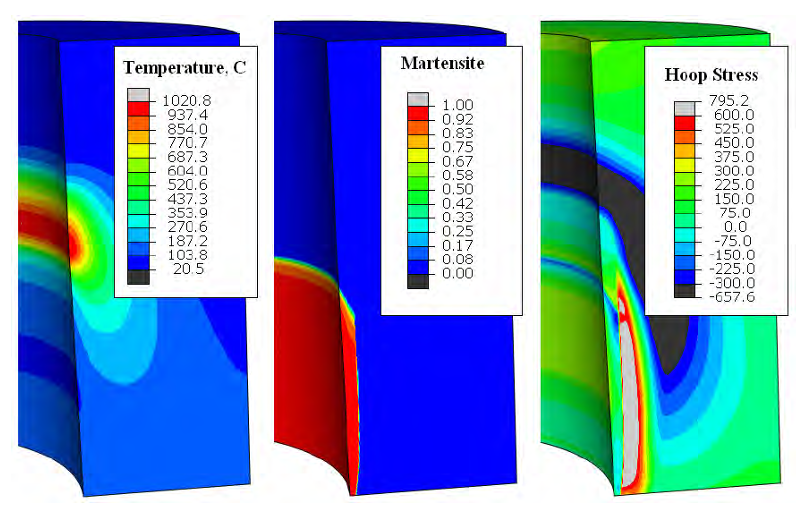

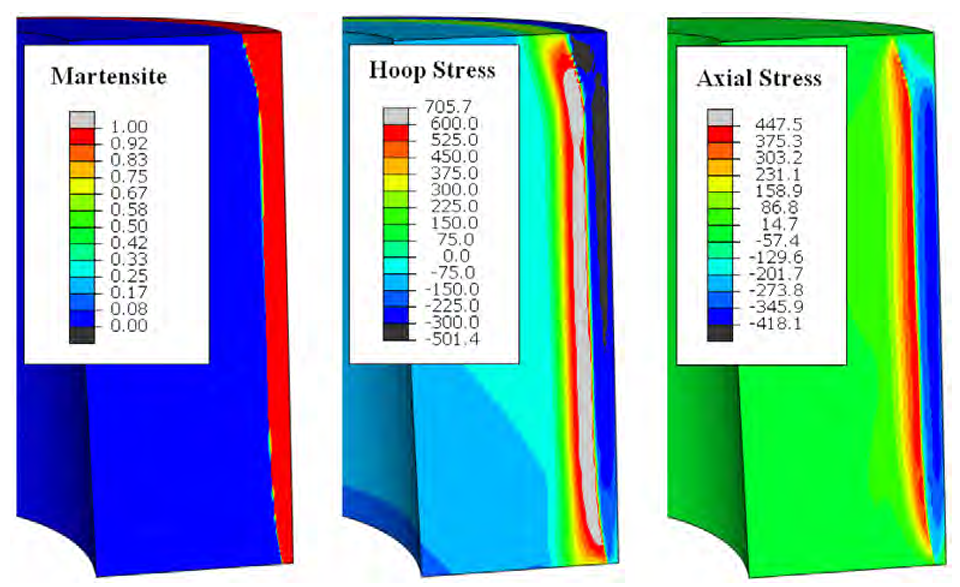

图3: ID扫描硬化过程中期,DANTE预测的温度、马氏体分数和环向应力分布(应力为MPa)

此时,已可观察到表层马氏体区的压应力与相邻区域的高拉应力。

图4: ID扫描硬化过程接近完成时的温度、马氏体分数和环向应力分布(应力为MPa)

拉应力区域进一步发展和扩大。

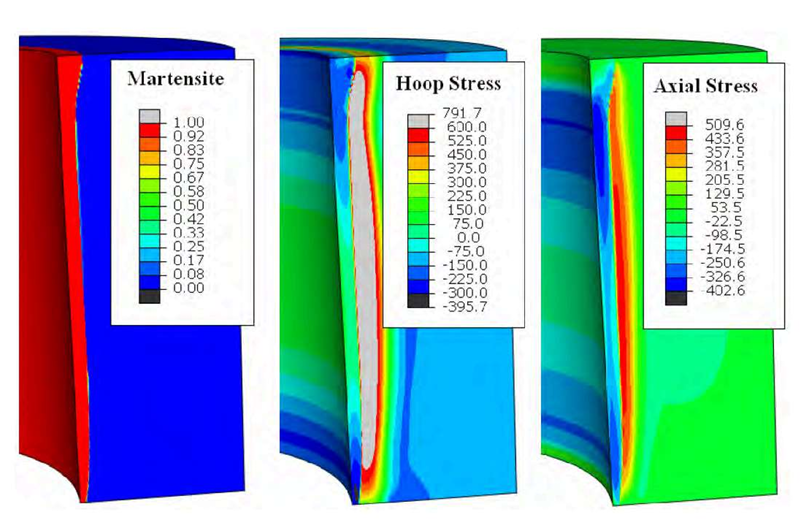

图5: DANTE预测的最终马氏体、环向应力和轴向应力分布(应力为MPa)

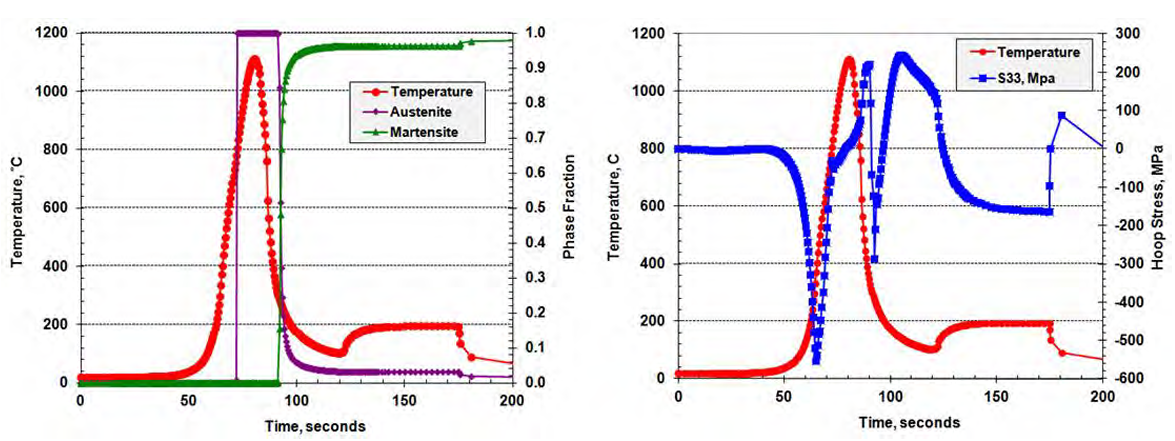

如图3至图5所示,在扫描淬火过程中,内孔表面的环向应力经历了多次剧烈的反转:

加热初期:表层急剧热膨胀受冷芯部约束,产生高达-700 MPa的压应力。

奥氏体化阶段:伴随体积收缩,压应力迅速释放并转为拉应力。

淬火初期:马氏体相变引发体积膨胀,表面应力再次转为压缩。

淬火后期:当相变前沿推进至表层以下区域时,该区域的体积膨胀会"拉扯"已转变的表层,导致表面拉应力急剧攀升至+450 MPa的峰值。

最终状态:尽管应力有所回落,但内孔中部表面仍保留约+100 MPa的残余拉应力。

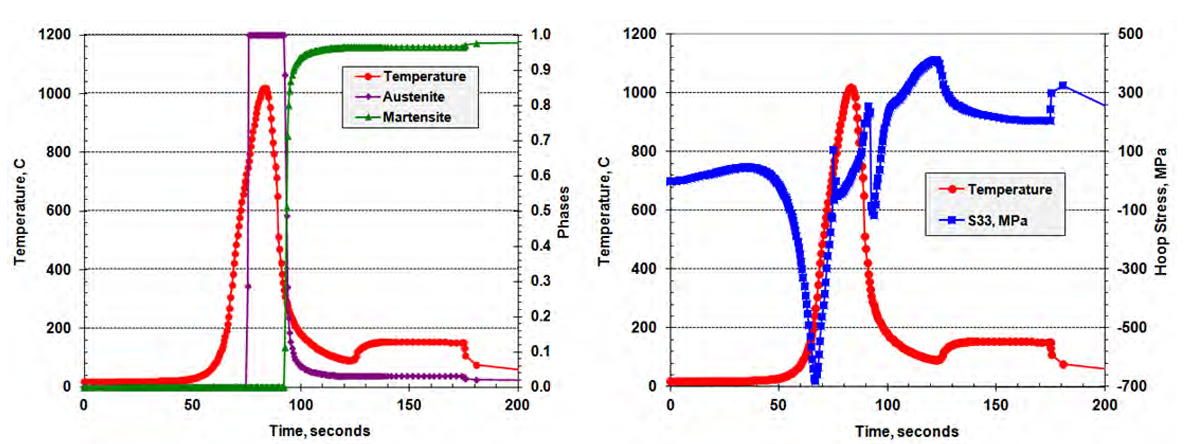

图6: 管子中部位置所经历的温度、相变和环向应力历史。(注:该过程直至475秒才完成。)

此图直观地展示了上述复杂的应力反转全过程。

DANTE洞察:这种在淬火过程中出现的高拉应力峰值,是导致内孔淬火开裂的直接原因。而最终的残余拉应力状态,对零件的疲劳性能也极为不利。

2.外表面(OD)淬火:理想的残余压应力状态

外表面(OD)淬火的应力演化则温和许多。

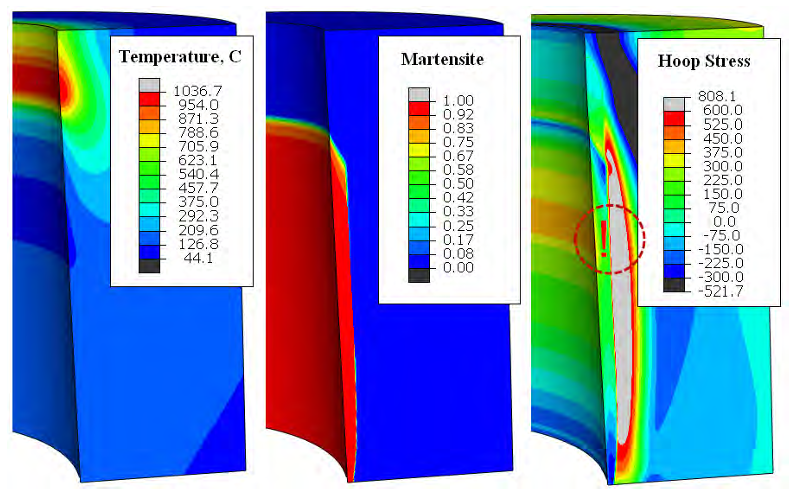

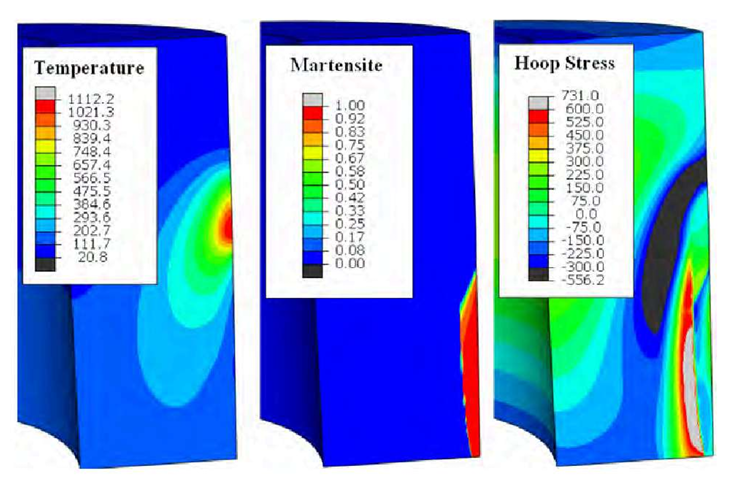

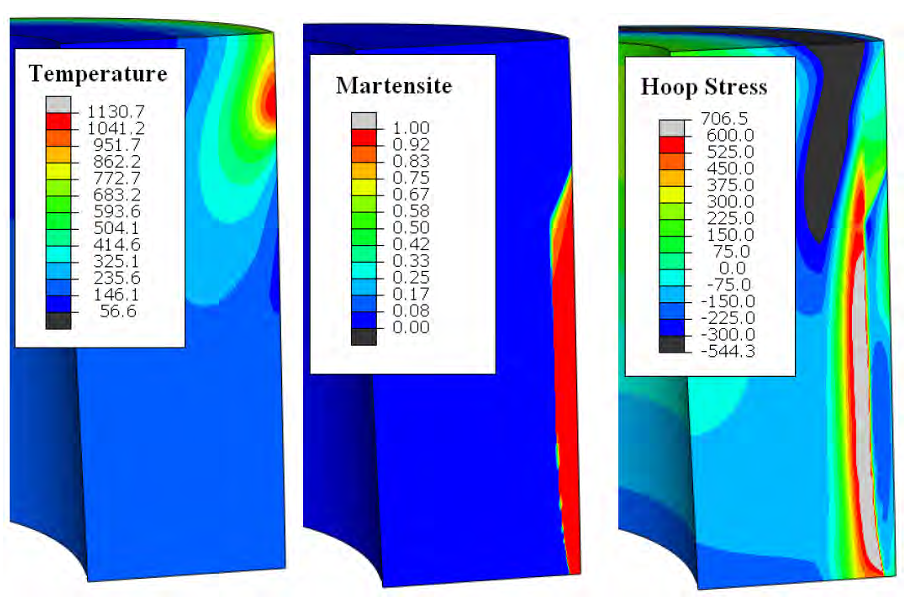

图7: OD扫描硬化过程中期,DANTE预测的温度、马氏体分数和环向应力分布(应力为MPa)

图8: OD扫描硬化过程接近完成时的温度、马氏体分数和环向应力分布(应力为MPa)

图9: DANTE预测的OD扫描硬化最终马氏体、环向应力和轴向应力分布(应力为MPa)

从图7至图9可见硬化层处于压应力状态,且应力梯度相对平缓。

虽然过程中同样出现应力波动,但拉应力峰值显著更低。最重要的是,淬火完成后,外表面获得了约-280 MPa的残余压应力。

图10:OD淬火过程管材中部位置所经历的温度、相变和环向应力历史。(注:该过程直至475秒才完成。)

与图6形成鲜明对比,OD淬火的应力历史更为平缓,且最终稳定在压应力状态。

DANTE洞察:残余压应力能够有效抵消服役过程中的外加拉应力,延缓疲劳裂纹的萌生与扩展,极大提升了零件的使用寿命。这正是外表面淬火零件通常具有更高可靠性的深层原因。

机理对比:造成这种差异的根本原因在于约束条件的不同。ID淬火时,硬化层被外部厚壁"包围",相变膨胀受到强烈约束;而OD淬火时,硬化层向"自由"空间膨胀,约束相对较弱。

四、变形预测:扫描淬火与单次淬火的形态对比

DANTE的变形预测能力为控制零件尺寸精度提供了关键依据。

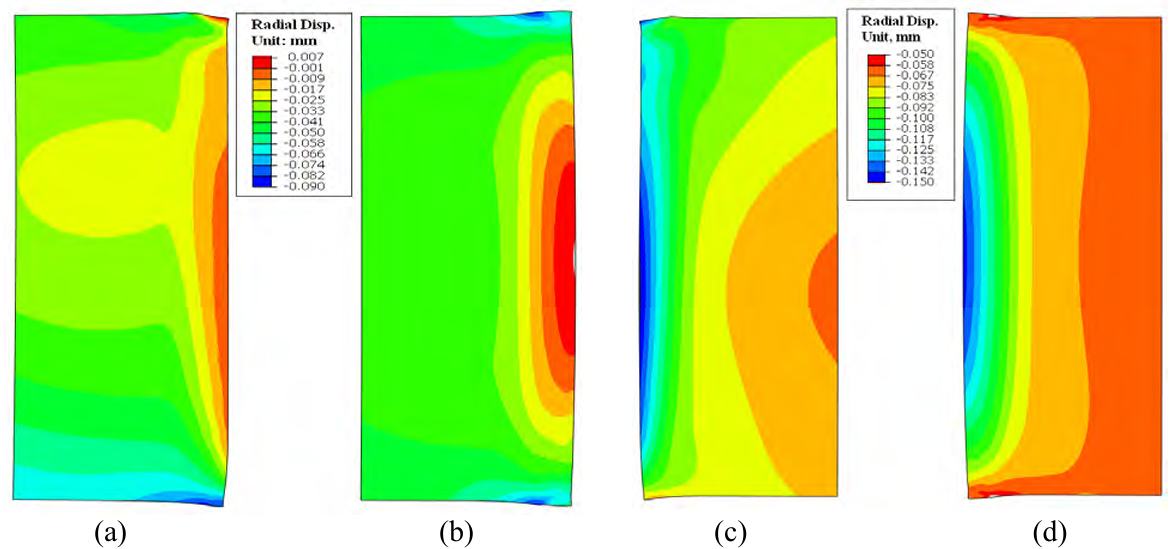

图11: OD和ID处理冷却结束时的径向位移分布对比。(a) OD扫描硬化, (b) OD单次淬火, (c) ID扫描硬化, (d) ID单次淬火 (尺寸变化放大20倍)]

此图清晰展示了不同工艺路径导致的变形模式差异。

图11对比了扫描与单次淬火后的径向位移(变形放大20倍显示):

OD淬火:两种工艺均导致管件整体径向收缩,但单次淬火变形对称,而扫描淬火因热源移动呈现不对称变形。

ID淬火:孔径与外径均发生收缩,且最大收缩量出现在管体中部,约为端部收缩的两倍,形成"腰鼓形"变形趋势。

瞬态变形警示:仿真揭示,即使最终变形量很小,过程中的瞬时变形也可能非常显著,这对于具有严格形位公差要求的零件至关重要。

五、从仿真洞察到工艺优化

DANTE的价值远超事后分析,它更是一个强大的工艺优化平台。通过参数化仿真,工程师可以:

确定最优工艺窗口:精准评估频率、扫描速度、功率曲线对硬化层深度与应力状态的影响,避免过热与淬火不足。

优化淬火策略:通过调整淬火介质的浓度、流量与喷射角度,控制冷却强度,有效抑制危险拉应力的产生。

预测并控制变形:基于变形预测结果,反向优化工件初始几何或装夹方案,实现变形补偿。

六、结论

面对感应淬火这一复杂的物理过程,DANTE软件通过构建精准的仿真模型,实现了对微观组织、残余应力与变形的预测、可控制。它标志着热处理工艺开发从"经验依赖"到"科学驱动"的根本性转变。

对于致力于提升产品可靠性、实现高端制造的企业而言,采用DANTE这类专业仿真工具,不仅能够显著缩短研发周期、降低试错成本,更能从本质上深刻理解工艺机理,从而在激烈的市场竞争中,凭借卓越的产品性能与稳定的制造质量占据先机。