案例背景

在风力发电机组中,增速齿轮箱是重要的部件之一,其运行状况的好坏与风力发电机运转密切相关。由于齿轮箱的工作环境十分恶劣,导致齿轮箱中输出轴端轴承受到复杂的载荷及剧烈的振动。根据数据统计,风电机组故障中齿轮箱失效占12%,而其中约50%为滚动轴承失效。由于密封差、润滑不足及变载荷,齿轮箱中滚动轴承各部件会出现疲劳点蚀、剥落等故障。因此,研究具有一定缺陷故障轴承的应力与疲劳寿命,对滚动轴承稳定运行和故障检测具有重要意义。

轴承模型

选为圆柱滚子轴承,针对风机齿轮箱轴承的实际工况,对轴承模型进行一些简化: 不考虑轴承内圈、外圈的倒角,可以避免对轴承应力分布的影响; 不考虑轴承径向和轴向的游隙。

图1 轴承模型

边界条件

依据5 MW 风机齿轮箱输出轴端轴承的实际工况,限制外圈X、Y、Z 方向的移动和旋转自由度,限制内圈X 方向的移动自由度和Y、Z方向的旋转自由度对内圈施加50kN的径向载荷和2 000r/min转速。滚子与内圈、外圈采用面与面接触;不考虑保持架对轴承滚子的影响。在实际中,轴承外圈局部剥落缺陷的形状不规则,为方便划分网格进行仿真,将外圈缺陷理想化为矩形。

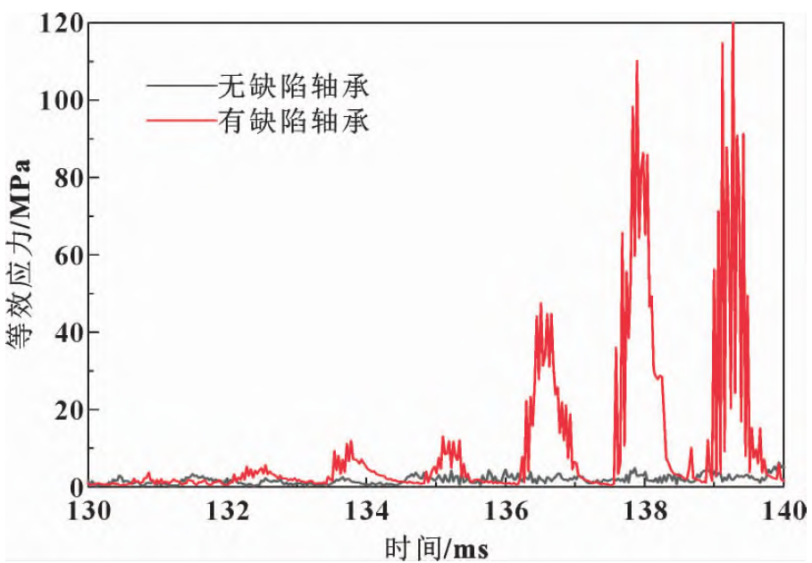

图2 应力曲线

径向载荷相同时,转速越大,轴承各部件的等效应力越大,其中内圈应力变化趋势最大,其次是滚子、外圈。随着缺陷尺寸的扩大,外圈的应力也逐渐增大。在实际中,齿轮箱输出轴端受到径向载荷的作用传递给轴承内圈,由于外圈存在局部剥落缺陷,每个滚子在滚入和滚出缺陷时,使内圈出现偏载过大,造成内圈应力集中。

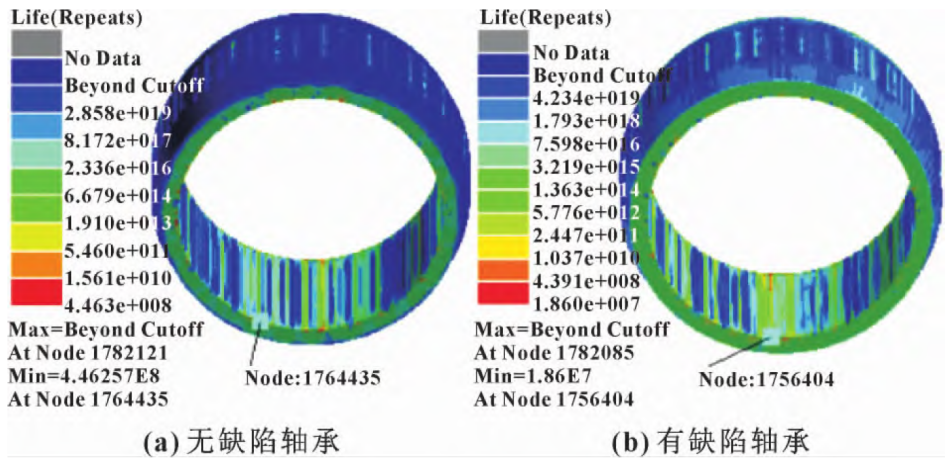

疲劳分析

根据风电齿轮箱输出轴端轴承实际运转工况,轴承的运转属于高循环疲劳,所以采用名义应力法计算轴承疲劳寿命。为更加准确地分析风机齿轮箱输出轴端轴承疲劳寿命,选用Palmgren-Miner 累积损伤准则进行计算。在实际工况中,由于循环载荷对零件整体起作用,会引起零件材料损伤,而损伤的累积最终会使零件发生疲劳破坏。此理论中,损伤的大小与载荷的循环作用次数呈线性关系,而且零件失效时吸收的净功和负载历程都与零件的损伤无关。

图3 内圈寿命

轴承内圈内表面处发生损伤,从而可以获知该区域会出现故障,因为内圈受到径向载荷的作用,会出现应力集中。有缺陷轴承内圈的最大损伤比无缺陷轴承内圈的最大损伤大,而且有缺陷轴承内圈的疲劳寿命比无缺陷轴承的疲劳寿命小。这是由于缺陷轴承运转时,滚子滚入和滚出外圈缺陷时,轴承内圈会出现偏载受力过大,造成内圈应力集中,导致发生损伤。