一、客户需求与工艺概述

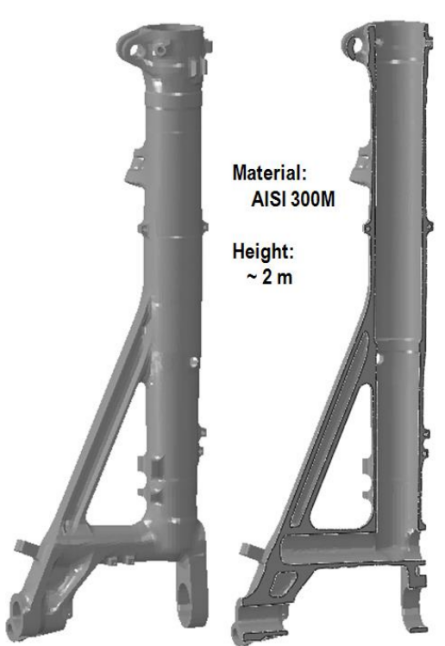

由 AISI 300M钢制成的飞机起落架结构淬火后,在不同方向发生了弯曲,且盲孔受到影响无法保证其平直度,这些变形使得整个结构的装配使用变得非常困难,而浸入淬火油这一过程导致的巨大变形同样是分析的主要焦点。

我们了解到,在起落架出炉直至浸油的整个过程中,制件会暴露在空气当中一分钟有余,直至将整个起落架浸入油箱。且浸入的过程中,淬火油急速冷却部件的过程受到浸入方向,浸入速率等因素的影响极大。因此,在仿真软件中完成淬火工艺改进,以减少制件可能发生的变形,并满足强度要求,成为了这项工艺投入生产前的重要步骤。

二、分析说明及参数化重点

起落架由于其尺寸和复杂的几何形状,在油淬火过程中会产生较大的变形,因此分析将着重考量制件淬火工艺前后的加热,保温,转移,浸入,以及油内冷却等过程。计算模型考虑了包括炉内加热、空气传递、浸没过程和油箱保温等过程参数。使用DANTE软件,通过对热电偶的测量和DANTE材料库中材料变形相关参数的设置,将极大提高建模与分析的精度。

三、分析结果,得出结论

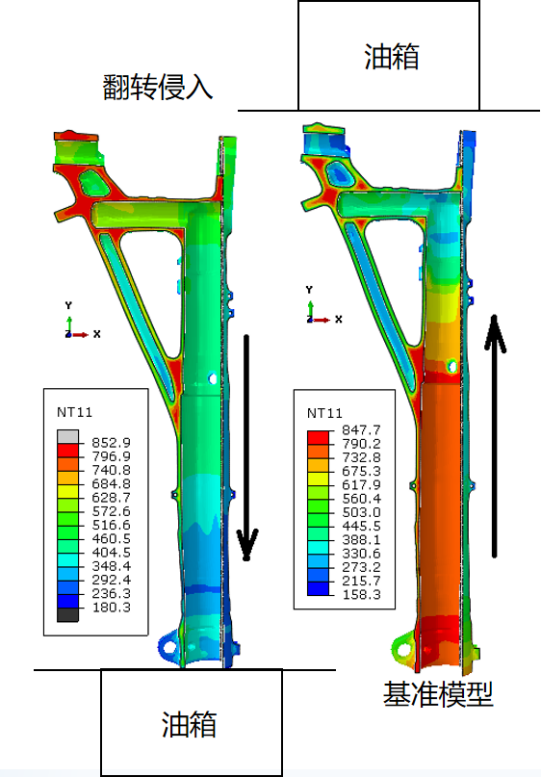

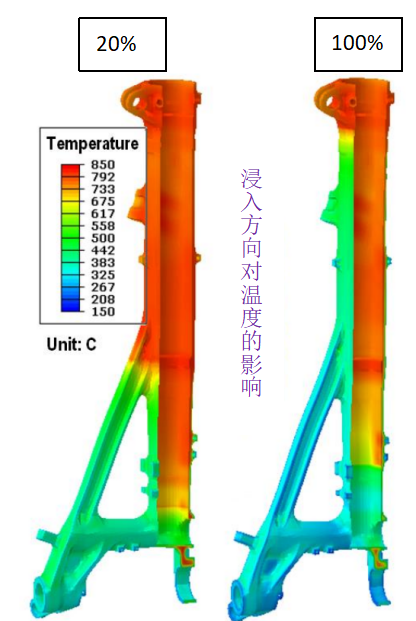

本案例针对起落架浸入油箱的方向对变形灵敏度的影响进行了分析计算,关注盲孔位置平直度的同时,设计合理的冷却工艺,成功地减少了制件的弯曲变形。下图中以翻转浸没的方式为例,比较了浸入过程结束时不同浸入方向的温度变化:

以速率为变量,考虑模型浸入时间与温度的变化关系。基准模型首先使油进入盲孔,然后以20%的速率填充主管,油溢出管顶部,确保管内充满油液,再考虑以标准浸入速率填充,通过调整浸入速度,获取更佳的浸入过程时间参数。

同时在分析中发现,反向浸入也会使轴向温度梯度反转。当浸入方向反转时,马氏体转变在管端部开口处开始,对于基准模型,马氏体转变首先从盲孔开始,反转轴向相变梯度会对弯曲变形和轴向位移产生明显的影响。通过对浸入方向,浸入速率的综合考量,最终计算得到工艺“最优解”。